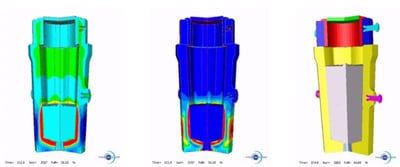

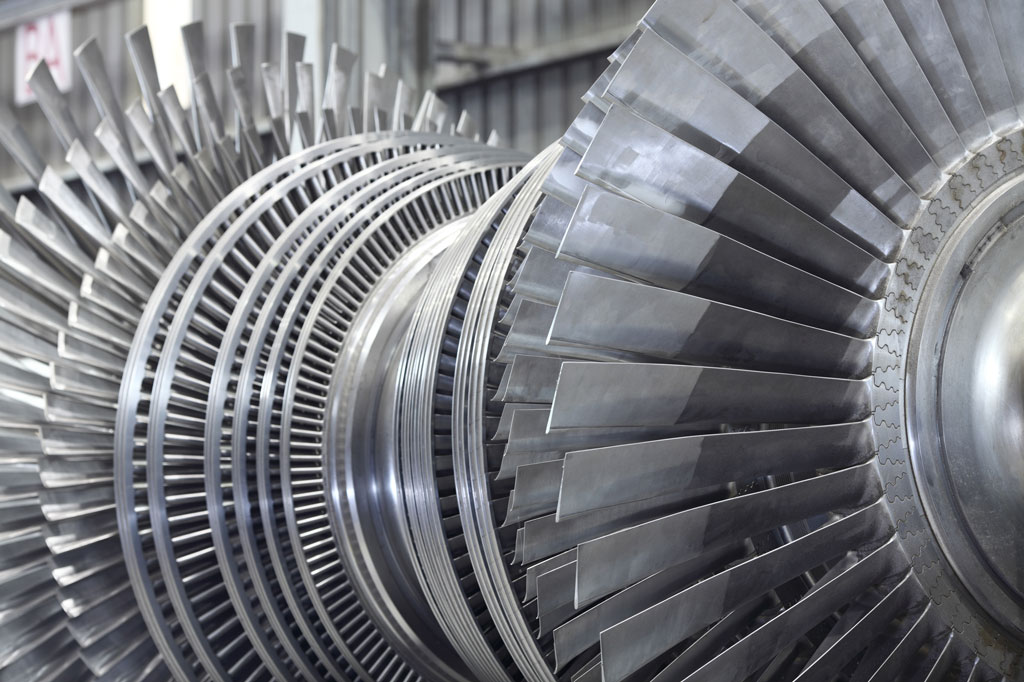

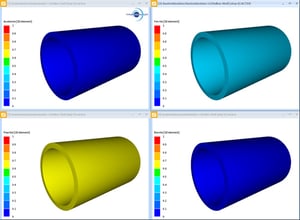

FORGE® wird von vielen Akteuren im Energiesektor erfolgreich eingesetzt. Eine Vielzahl von Komponenten kann simuliert werden, darunter Ritzel, Zahnräder und andere geschmiedete Wellen sowie nahtlose Stahlrohre für den Erdölsektor und gewalzte Kronen für den Windsektor.

Für Freiformschmiedeverfahren, wie das Vorschmieden, Ringaufweiten oder Dornziehen, lassen sich die einzelnen Bewegungen des Schmiedeteils problemlos definieren und validieren. Insbesondere verfügt FORGE® über einen Zwei-Mesh-Algorithmus, um die Berechnungszeiten für alle diese Prozesse mit inkrementeller Verformung drastisch zu reduzieren. Und dank der "Multi-Pass" -Datei lassen sich alle Bewegungen, die dem Teil auferlegt werden (z. B. Aktion der Manipulatoren beim Dornziehen), sehr einfach definieren, um den gesamten Prozess in einer einzigen Berechnung simulieren zu können.