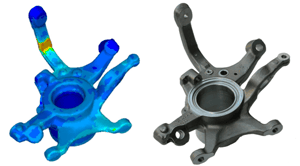

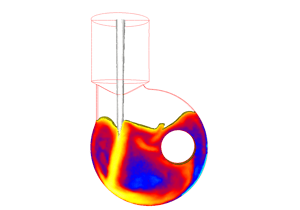

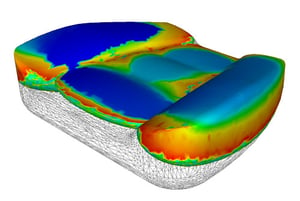

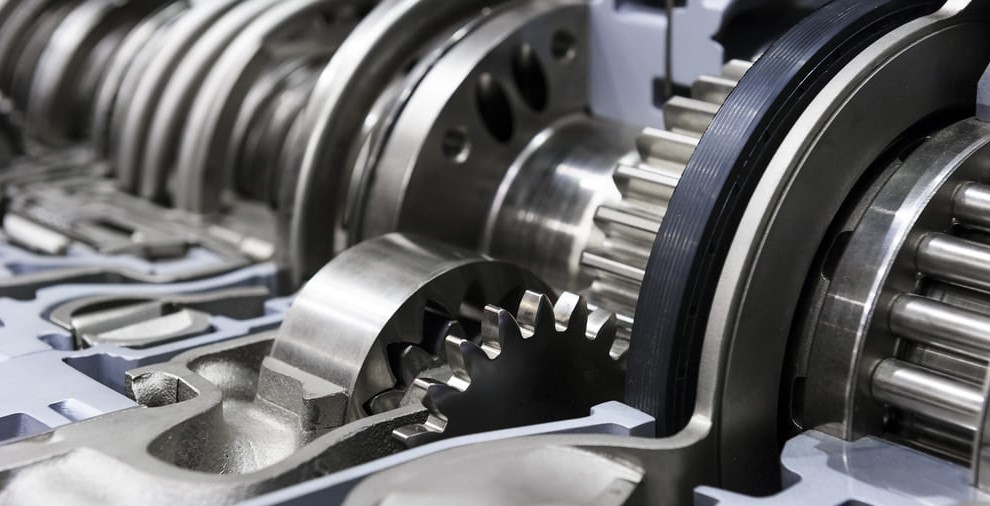

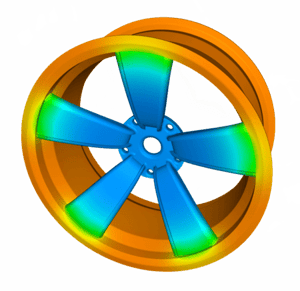

Transvalor bietet schlüsselfertige Lösungen für das Design von „First-Time-Right“ -Teilen und verkürzte Markteinführungszeiten. Nutzen Sie in der Angebotsphase eine solide Lösung, um Ihre Verformungsbereiche vorherzusagen, Fehler zu antizipieren und Versuch / Irrtum zu vermeiden. Durch die Reduzierung der Produktionskosten profitieren Sie von zahlreichen Vorteilen, um Ihre Kapitalrendite zu steigern.