Gesenkschmieden mit FORGE®

Bei Gesenkschmiedeprozessen erfüllt die numerische Simulationen verschiedene Zwecke: Validierung von Schmiedefolgen für Angebotserstellung, Beurteilung des praktischen Produktionsablaufs, Verbesserung der Ausbringung bestehender Schmiedeprozesse. FORGE® ermöglicht es schnell präzise Kenntnisse von durch Gesenkschmieden hergestellten Werkstücken zu gewinnen.

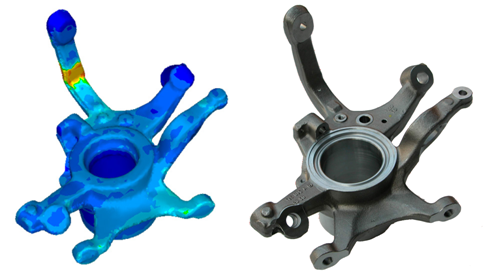

Achsschenkel (CDP BHARAT Forge GmbH)

Vorausschauende Simulation

FORGE® erlaubt die genaue Vorhersage von:

- der Endgeometrie des Schmiedeteils

- der Presskraft

- Mängeln wie zum Beispiel Faltenbildung, Unterfüllung und überschüssigem Material Mehr Informationen

- dem Faserverlauf des Schmiedeteils

- der Mikrostruktur des Schmiedeteils

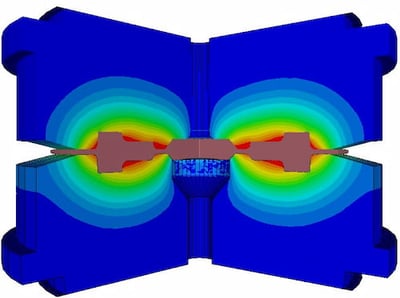

Füllanalyse während der kompletten 3-Stufen-Sequenz von einer TA6V Schaufel für die Luftfahrtindustrie. Die Teile der Schaufel welche in Kontakt mit dem Gesenk stehen sind in blau dargestellt.

Entscheidende Funktionalitäten

- Materialmodelle für Warm-, Halbwarm- und Kaltumformung für eine umfassende Materialdatensammlung. Für Kaltumformungsprozesse Modellierung authentischen elasto-plastischen Materialverhaltens. Vorhersage der endgültigen Abmessungen unter Berücksichtigung des Rückfederungseffektes (insbesondere für endabmessungsnah gefertigte Komponenten).

- Mikrostruktur-Modelle zur Vorhersage der Korngröße und Rekristallisationsgeschwindigkeit während Erwärmung und Schmiedevorgängen.

- Werkstückkinematik für eine große Auswahl an Pressen verfügbar: hydraulische Presse, hydraulische Presse mit regelbarer Geschwindigkeit, Hammer, Gegenschlaghammer, mechanische Presse, Kniehebelpresse, modifizierte „Link Drive“ Kniehebelpresse, Spindelpresse.

- Werkzeuganalyse erlaubt eine Nachverfolgung der Spannungs- und Wärmeverteilung im Werkzeug und die Vorhersage von Verschleiß. Möglichkeit einer gekoppelten thermo-mechanischen Berechnung in Werkstück und Werkzeugen.

- Vollautomatisches Optimierungswerkzeug, ausgestattet mit der Möglichkeit zur Einbindung von CAD-Systemen, zum Beispiel zur Materialeinsparung durch Reduzierung des Rohling-Gewichts, zur Verlängerung von Werkzeugstandzeiten sowie zur Ermittlung von Verfahrensparametern oder Materialdaten wie Anisotropiewerten, Reibungskoeffizienten, Wärmeübergangskoeffizienten, usw.

- Hocheffiziente Parallelrechnung für eine optimale Verkürzung der Rechenzeiten

- Möglichkeit mit einer einzigen Software alle Formgebungsschritte - vom Schneiden, über das Schmieden, bis hin zu Wärmebehandlungen - verknüpft zu simulieren.

Nachverfolgung der neutralen Faser einer Kurbelwelle (rot markierter Bereich) bei der Simulation des Fertigschmiedens

![]()

Simulation des Vorformens und des Fertigschmiedens eines Achsschenkels (mit freundlicher Genehmigung von CDP Bharat)