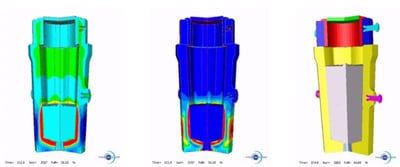

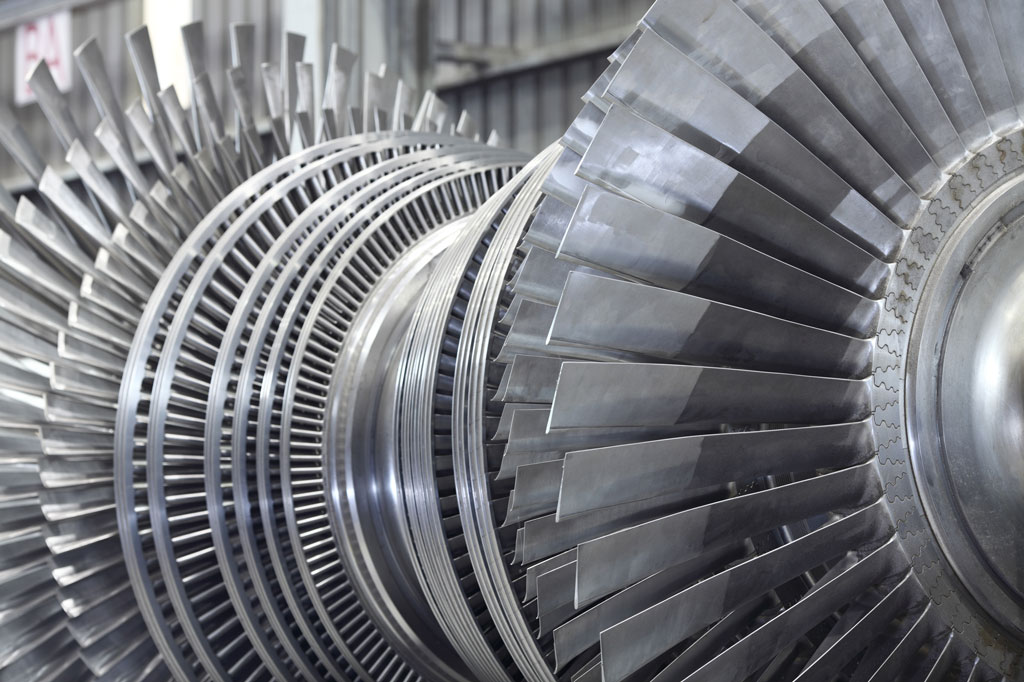

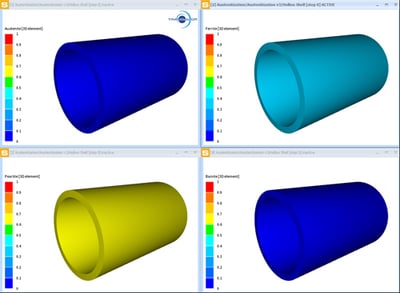

FORGE® est utilisé avec succès par de nombreux acteurs du secteur de l’énergie. Une vaste gamme de composants peuvent être simulés incluant les pignons, engrenages et autres arbres forgés mais aussi les tubes en acier sans soudure pour le secteur pétrolier et les couronnes laminées destinées au secteur éolien.

Pour la forge libre, le logiciel dispose de fonctionnalités uniques pour simuler les procédés tels que le martelage, le bigornage, l’étirage sur mandrin. En particulier, FORGE® dispose d’un algorithme de bi-maillage pour réduire drastiquement les temps de calcul pour tous ces procédés avec déformation incrémentale. Et grâce au fichier ‘multi-passes’, tous les déplacements imposés à la pièce (ex: action des manipulateurs en étirage de barre) sont définis très facilement pour pouvoir simuler en un seul calcul toute l’intégralité du procédé.