Dextra Group

Dextra Group wurde 1983 in Thailand durch französische Investoren gegründet und ist ein Herstellungs-, Fracht- und Handelsunternehmen, das auf die Zulieferung für den Bau- und Industriesektor spezialisiert ist. Dextra konzipiert, entwickelt, produziert und vertreibt hocheffiziente Bauindustrielösungen, die den stets wachsenden technischen Ansprüchen und Herausforderungen von Auftragnehmern und Beratungsunternehmen weltweit entsprechen. Von den drei wichtigsten Industriestandorten in Bangkok (Thailand), Guangzhou (China) und Mumbai (Indien) ist Dextra vollständig im Besitz der Produktionsstandorte und der Verfahren.

-1.jpg?width=300&name=case_study_dextra%20(2)-1.jpg)

-1.jpg?width=300&name=case_study_dextra%20(1)-1.jpg)

Herausforderung: Optimierung des Kaltpress-Verfahrens

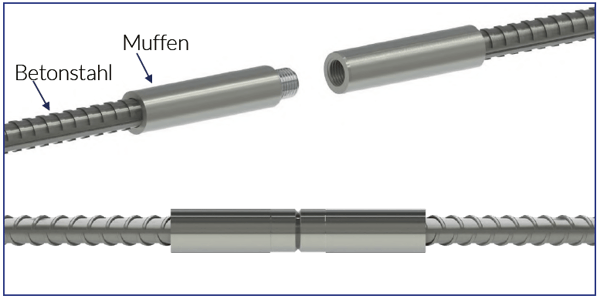

Die meist angewendeten Bauteil-Lösungen von Dextra sind hochleistungsfähige Betonstahl-Spleisssysteme, die für die Verbindung von Bewehrungsstäben im Betonverbund z.B. für Kernreaktorwände, konzipiert werden.

Griptec® gehört zu den wichtigsten Produkten von Dextra eingesetzt in der Nuklearenergieindustrie für welche höchste Qualitätsstandards gelten. Der Herstellungsprozess ist automatisiert. Das Griptec® Verfahren beruht auf einer Muffe, die direkt auf eine Betonstahlstange gepresst wird und anschliessend durch eine zerstörungsfreie Zugprüfung, ausgeführt durch die gleiche Pressvorrichtung, getestet wird. Dieser Verfahrensablauf ist ein wertvoller Wettbewerbsvorteil für Dextra.

Griptec®, Betonstahl-Spleisssystem von Dextra

Dextra hat FORGE® für die Simulation des Kaltpress-Verfahrens ausgewählt und mit Unterstützung des Transvalor-Expertenteams folgende Ziele erreicht:

- Optimierung der Auslegung des Kaltpressautomaten durch Vorhersage der Werkzeugbelastungen

- Optimierung des Verfahrensablaufes durch Kalibrierung des Druckkraftverlaufes ausgeübt vom Werkzeug

- Durchführung einer Parameterstudie zur Bestimmung der optimalen Werkzeug-Geometrie

- Ermittlung und Bewertung verschiedener Bewehrungsstab-Geometrien auf die Bauteilqualität

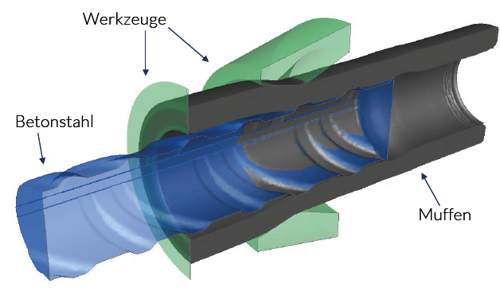

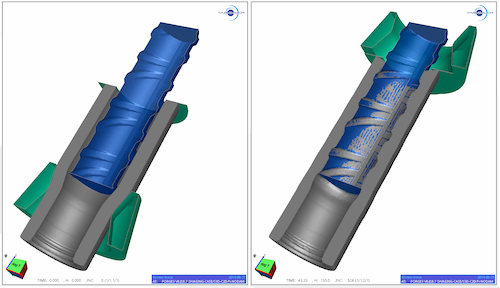

FEM-Simulation einer Griptec®-Extrusion

Lösung: Simulation des Kaltpressprozesses

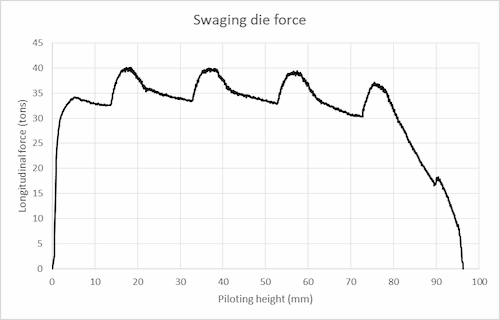

Das wichtigste Ergebnis erzielt mit FORGE®, ist die Vorhersage des Kraftflussverlaufes während des gesamten Pressprozesses, dadurch konnte das komplette Hydrauliksystem optimiert werden.

Durch die Parameter-Studie mit FORGE® konnte die Geometrie und konstruktive Auslegung der Werkzeuge optimiert sowie ebenso die Werkzeugbelastung reduziert werden. Folgende Parameter wurden simulativ getestet:

- Durchmesser und Winkel der Presshaltewerkzeuge,

- Werkstoffe und Geometrien der Muffen,

- Betonstahl-Geometrie.

Zudem hat Dextra die Auswirkungen der verschiedenen Parameter auf die mechanischen Eigenschaften und auf die Bauteilhärteverteilung im Produkt untersucht. Auch die verschiedenen Reibungsparameter wurden untersucht und stellten sich schließlich als entscheidend heraus. Die Voreinstellungen dazu im Set-up der Software waren ein sehr hilfreicher Ausgangspunkt. Der Helpdesk und Support von Transvalor war eine große Hilfe und unterstützte Dextra, um die Modelle effizient zu vernetzen, Prozesslimits mit zu berücksichtigen und um das elasto-plastische Materialmodell zu definieren.

Simulation des Gesenkschmiedeverfahrens eines Griptec® mit der FORGE®-Software

Kraftentwicklung auf der Ausrüstung gemäß der aufgebrachten Last

Nutzen: Entwicklungs- und Produktionskosten senken

Durch die Simulation des Kaltpress-Verfahrens konnte Dextra das Griptec®-System optimieren und die Entwicklungs- und Herstellungskosten beträchtlich senken. FORGE® ist eine effiziente Lösung:

- Die Kosten für experimentelle Prüfungen wurden erheblich gesenkt, da durch die Simulation die Anzahl der Experimente verringert wurde. Zeitgleich wurden Entwicklungskosten eingespart

- In Bezug auf die Maschinenhydraulik, konnten durch die Verkleinerung der Zylinder und Gestelle, ebenso Kosten gesenkt werden. Dies hatte wiederum positive Auswirkungen auf die Herstell- und Wartungskosten.

- Durch die in FORGE® durchgeführte Parameterstudie, wurde eine Verbesserung der Vorhersage der Geometrie des Endprodukts erzielt, abhängig von der durch die Simulation gefundenen optimalen Bewehrungsstab-Geometrie und Abmessungen des Muffenrohlings.

- Die Entwicklung der Muffenhärte nach dem Pressvorgang konnte vorhergesagt und somit die ursprüngliche Form der Muffe vor dem Kaltpressen optimiert werden. Das mechanische Eigenschaftsverhalten konnte ebenso homogener im endgültigen Teil verteilt und in kritischen Abschnitten verbessert werden.

„Griptec® ist eines unserer Top-Produkte für Anwendungen in der Nuklearindustrie, aus diesem Grund ist uns natürlich die Prozesskontrolle und Produktqualität besonders wichtig. In den realisierten Studien die wir mit der FORGE®-Software durchgeführt haben, konnten wir stets eine Korrelation zwischen Simulation und Erprobung wiederfinden, und dies mit einer großen Genauigkeit. Dies galt für die Kraftverläufe während der Umformung, Verformungen, Eigenspannungen und auch der Bauteilhärte. Wir verwenden sie nun systematisch zur Optimierung unserer Umformverfahren, da sie umfassend und zuverlässig ist.

Die durch die Simulation gefundene Präzision, konnten wir drastisch unsere Entwicklungszeit– und kosten sowie Kosten für die Freigabeprüfung reduzieren. Ebenso wissen wir sehr zu schätzen, dass das Supportteam von Transvalor stets zur Verfügung steht um technische Anfragen zu beantworten und die Optimierung unserer Modelle zu unterstützen."

- Laurent Fort, Engineering and Plant Manager der Dextra Group

Griptec®-System