Transvalor propose une solution industrielle pour simuler à l'échelle mésoscopique, c’est à dire à l’échelle du grain, les évolutions microstructurales au cours des procédés de mise en forme des métaux.

DIGIMU® est un logiciel issu de projets de recherche menés depuis plus de dix ans en collaboration avec le laboratoire CEMEF de Mines ParisTech ainsi que de nombreux acteurs industriels, dont le géant industriel Safran.

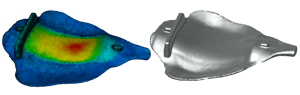

DIGIMU® travaille sur des Volumes Elémentaires Représentatifs (VER) et génère des microstructures polycristallines digitales représentatives des hétérogénéités du matériau. Il s’appuie sur une approche à champ complet pour simuler les phénomènes locaux et hétérogènes ne pouvant être captés par les modèles d'ordre supérieur.

Ce logiciel est spécialement adapté aux alliages à base de nickel, et l'un des matériaux fournis avec sa base de données est l'Inconel 718, largement utilisé dans l'industrie aérospatiale et d'autres domaines exigeants.