Per tutte le vostre operazioni (stampaggio, piegatura, montaggio, incassatura, taglio di finitura, trattamenti termici, ecc.) e per tutti i vostri componenti (cassa, carrure, lunetta, corona, fondo, maglie, fibbie, ecc.), indipendentemente dal materiale utilizzato (acciaio inossidabile, titanio, ottone, metalli preziosi).

Simulazione della sequenza di stampaggio di una fibbia. Cortesia di Boucledor

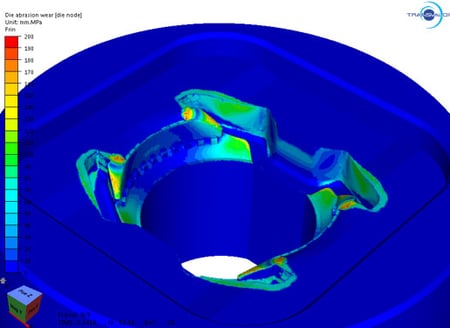

L'usura per abrasione sugli utensili.

L'usura per abrasione sugli utensili.