Dalla colata iniziale alla solidificazione dei metalli, i professionisti gli ingegneri di processo devono ottimizzare la produzione delle parti, delle bramme/blumi/billette o dei lingotti ed evitare difetti che potrebbero formarsi durante il processo.

Nei mercati odierni, estremamente competitivi e in costante evoluzione, la simulazione è una fase essenziale nel ciclo di sviluppo di parti fuse di livello superiore.

Quali sono le vostre sfide? In che modo la simulazione può aiutarvi?

Per analizzare in modo rapido e preciso il processo di produzione dalla colata iniziale fino alla fine della solidificazione.

Per produrre semilavorati e componenti di alta qualità e ridurre la fase di prototipazione.

Per comprendere le trasformazioni della microstruttura che possono verificarsi durante la solidificazione e determinare così come queste influenzano la formazione del solido durante il colaggio.

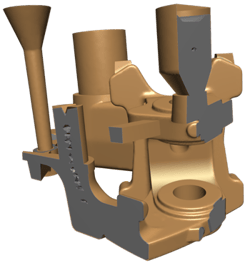

La simulazione aiuta a intervenire su tutti i livelli dei processi di colata: rivestimenti, tempi dei cicli, controllo delle chiusure delle parti mobili, bilancieri, aste di colata e così via, proprio come si fa nella realtà in fonderia.

La simulazione aiuta a intervenire su tutti i livelli dei processi di colata: rivestimenti, tempi dei cicli, controllo delle chiusure delle parti mobili, bilancieri, aste di colata e così via, proprio come si fa nella realtà in fonderia.

Con uno strumento come il nostro software di simulazione THERCAST®, è possibile migliorare i sistemi di colata e ottimizzare gli alimentatori. Il software offre una rappresentazione esatta dei parametri del processo (rivestimento, azione dell'asta di colata, canale di colata, filtro fonderia, posizione dei canali di colata, ecc).

Il vantaggio è una visualizzazione fedele del processo di produzione delle parti fuse, poiché Thercast, con una completa integrazione della "meccanica dei fluidi" e della "meccanica dei solidi", simula fedelmente le fasi di riempimento e solidificazione.

La modellazione agli elementi finiti è un valido alleato per l'innovazione del vostro processo produttivo. Grazie a questo software, è possibile creare gamme innovative di parti fuse più leggere, con la garanzia di una rappresentazione dei flussi che rispecchia la realtà dei processi; prevedere i difetti macroscopici quali il ritiro, le porosità, il piping, le superfici cave e i fori, oltre a dimensionare e testare il posizionamento degli alimentatori, dei canali di controllo e degli elementi riscaldanti.

Con THERCAST® è possibile analizzare con precisione i processi di fonderia, anche grazie grazie al tracciamento del movimento delle particelle e delle inclusioni. Il software prevede fenomeni reologici quali le segregazioni ad A e V, la distribuzione delle fasi solide, le porosità e le tensioni residue, ma offre anche la simulazione del riscaldamento degli stampi.

Il nostro software consente di risparmiare tempo e ridurre i costi a livello di pianificazione, ottimizzazione ed esecuzione dei processi di colata continua.

Il nostro software consente di risparmiare tempo e ridurre i costi a livello di pianificazione, ottimizzazione ed esecuzione dei processi di colata continua.

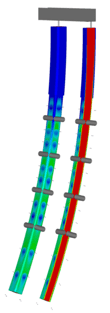

È possibile simulare in maniera precisa il comportamento del metallo e degli altri componenti dell’impianto nel processo di colata continua, oltre alle interazioni tra di loro. In questo modo si può ottimizzare la velocità di colaggio, evitare cricche e breakout, risparmiare energia, migliorare la sicurezza e adottare altre misure per migliorare la qualità e l'efficienza, riducendo al contempo i costi.

THERCAST® offre una visualizzazione fedele della realtà, integrando l'accoppiamento termomeccanico dei liquidi e dei solidi coinvolti nella trasformazione del materiale. Questa implementazione permette di studiare tutti i tipi di fenomeni: fluidodinamica in siviera e paniera, raffreddamento primario in lingottiera e secondario, incluso il raffreddamento con gli spruzzatori, e la deformazione del guscio solidificato a contatto con i rulli.

La simulazione aiuta le aziende a essere più competitive e a ottimizzare l'efficienza generale dei processi. In questo modo, infatti, si possono ridurre al minimo i costi associati alle perdite di materiale nelle zone alte e basse dei lingotti.

La simulazione aiuta le aziende a essere più competitive e a ottimizzare l'efficienza generale dei processi. In questo modo, infatti, si possono ridurre al minimo i costi associati alle perdite di materiale nelle zone alte e basse dei lingotti.

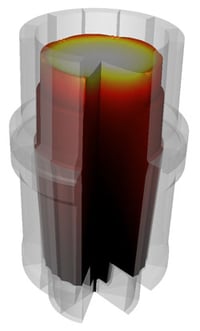

E lo stesso vale per i tempi di creazione dei prototipi: THERCAST® può simulare in modo dinamico il gap d’aria che si forma tra lingotto e lingottiera a causa del ritiro del lingotto durante la solidificazione ed il raffreddamento.

La capacità di prevedere i difetti quali eccessivo ritiro, distribuzione delle inclusioni, porosità, cricche e hot tearings, è uno strumento ideale per migliorare la qualità dei lingotti.

Adatto per una vasta gamma di taglie lingotti, THERCAST® simula la colata in lingottiera dall'alto o dal basso. Il software integra un modulo di filtraggio della colata e tiene conto di tutti i fattori tecnologici come la presenza di materiali refrattari o rivestimenti.

THERCAST® modella anche i flussi turbolenti e gestisce tutte le interazioni tra il metallo e la parete della lingottiera, la scoria e la polvere di colaggio.

Per la colata dal basso, THERCAST® può essere applicato per definire e validare la geometria e le dimensioni del sistema di alimentazione.

THERCAST® tiene conto degli elementi inerenti al processo, come la polvere esotermica, evidenziandone l'impatto sul rallentamento della solidificazione nella parte superiore del lingotto.

Grazie all’analisi termomeccanica accoppiata del lingotto e della lingottiera, il software riesce anche a prevedere lo stato di tensione e di deformazione della lingottiera.

E molto altro ancora

Per contribuire ad alleggerire i componenti automobilistici in leghe di alluminio, il nostro software integra una soluzione di modellazione dei processi di colata che soddisfa le esigenze dei principali produttori del settore automobilistico, noti per le loro esigenze in termini di prestazioni.

Grazie a una rappresentazione fedele della configurazione delle macchine di colata continua, THERCAST® rappresenta una soluzione unica e precisa per gestire le difficoltà associate alla realizzazione dei profili.

Grazie al modulo dedicato alla colaggio di lingotti, il software THERCAST® è il partner preferito dai produttori siderurgici che desiderano ottimizzare i processi di produzione dei lingotti.

Convalidare le dimensioni di un nuovo formato di lingotto.

Il software THERCAST® ha permesso di implementare un processo di convalida delle dimensioni di un lingotto da 10 tonnellate e di certificarlo a livello digitale prima che fosse prodotto.

"Grazie al software THERCAST®, abbiamo proposto con fiducia ai team del reparto siderurgico una nuova geometria di lingotto. Le caratterizzazioni apportate al prodotto hanno convalidato queste previsioni".

Leader mondiale nella simulazione di software per i processi di formatura dei materiali.