REM3D® è un software di simulazione agli elementi finiti dedicato ai processi di stampaggio ad iniezione di materie plastiche e in particolare allo stampaggio di schiuma poliuretanica che permette di ottimizzare i processi per aumentare la produttività e migliorare la qualità e le proprietà dei pezzi.

Sulla base della mappatura della densità locale, REM3D® fornisce risposte affidabili per la previsione della resistenza delle parti e delle proprietà isolanti, acustiche e/o di comfort.

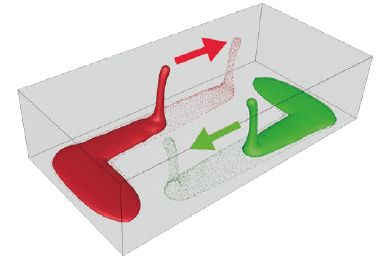

Simula il riempimento “dual foam” e osserva le zone di transizione tra schiume di diversa rigidità.

Riempimento dual-foam con iniettori in movimento

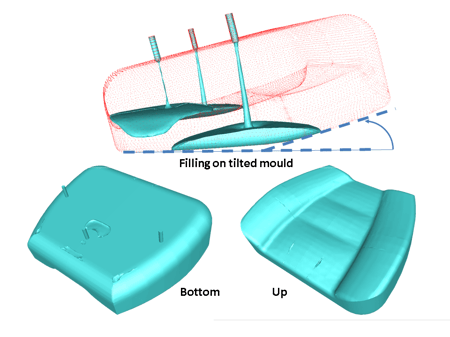

Tenendo conto del capovolgimento dello stampo, consente di rappresentare le condizioni di processo in maniera fedele alla realtà impiantistica. L'integrazione di funzioni come il capovolgimento automatico dello stampo o l'impatto della gravità sul flusso consente di analizzare le condizioni reali dei processi per garantire l'omogeneità dei pezzi. Lo studio del posizionamento degli iniettori permette di limitare la presenza di difetti.

Stampaggio di cuscini per sedili con capovolgimento dello stampo (mold tilting)

In questo modo, si ottengono previsioni affidabili sulla resistenza dei pezzi, ma anche sulle proprietà isolanti e di comfort delle schiume utilizzate.

Per le materie plastiche rinforzate con fibre, REM3D® determina l'orientamento delle fibre durante la fase di riempimento e dopo il raffreddamento. È possibile osservare facilmente il tensore di orientamento durante la fase di iniezione in forma di ellissoide ed evidenziare l'orientamento dal cuore alla pelle del pezzo.

Grazie a una tecnologia adattiva completamente automatica per mesh anisotrope (AAA remeshing: Automatic Anisotropic Adaptative), si ottengono risultati di altissima precisione senza essere esperti di tecniche di meshing. Questa tecnologia garantisce un'estrema nitidezza nella rappresentazione del flusso del fluido. Inoltre, poiché la fase di remeshing è completamente integrata nel calcolo, è parallelizzata, con tempi di calcolo molto competitivi in 3D.

Questa esclusiva capacità di remeshing automatico consente di osservare con grande decisione difetti molto piccoli o fenomeni complessi come il “jet buckling” o il “fluid buckling”, non rilevabili con un software di tipo 2.5D, ma critici per l'aspetto finale dei componenti.

Con REM3D®, è possibile convalidare e ottimizzare i processi di stampaggio ad iniezione più complessi.

Adattamento automatico della mesh lungo il getto durante il calcolo

L'interfaccia utente di REM3D® consente di modellare facilmente l'ambiente di processo e di iniziare a simulare rapidamente i processi di iniezione. È inoltre possibile accedere alle proprietà della macchina per configurare fedelmente l'ambiente virtuale e ottenere risultati migliori.

REM3D® offre anche un accesso illimitato ai pre- e post-processori. I risultati della simulazione possono essere analizzati da tutti i computer necessari per facilitare gli scambi tra esperti e accelerare la risoluzione dei problemi.

Per migliorare la durata degli articoli sportivi e renderli più efficienti, REM3D® simula la schiumatura chimica di schiume flessibili e rigide.

.jpg?length=500&name=industrie_automobile1-(1).jpg)

REM3D® vi supporta nei vostri progetti di innovazione. Dallo sterzo al pedale, al sedile dell'auto, la simulazione migliora la resistenza dei vostri componenti in schiuma.

REM3D® vi consente di controllare le proprietà isolanti dei vostri prodotti, simulando, tra le altre cose, la distribuzione della densità dei vostri materiali.

“L'accuratezza dei risultati della simulazione è nel range di riproducibilità dei risultati sperimentali. La validazione di REM3D® sulle parti industriali mostra uno schema di flusso realistico, prevede il riempimento minimo e ci consente di ottimizzare le condizioni dello stampo (temperatura, sistemi di alimentazione, ecc.). Da ultimo, abbiamo ottenuto una buona previsione della distribuzione della densità. Decisamente il software può tenere conto dell'effetto della pressione (sia interna che esterna) e dell'orientazione della gravita, ambedue parametri di processo importanti per noi."

Metti alla prova i tuoi progetti, visualizza il flusso del fronte del materiale e rileva eventuali errori di riempimento. In questo modo è possibile adattare la progettazione degli stampi.

Riduci la quantità di schiuma PU iniettata determinando il miglior equilibrio dello stampo e la massa di deposito iniziale in base alla densità finale desiderata.

Analizza l'influenza dei parametri del materiale e del processo sul pezzo finale grazie a una risoluzione completamente accoppiata che include un meshing anisotropo adattivo automatico.

Leader mondiale nella simulazione di software per i processi di formatura dei materiali.