FORGE® è la soluzione software per la simulazione dei processi di formatura a caldo e a freddo. Rappresenta il prodotto di punta di Transvalor da quasi 40 anni ed è utilizzato in tutto il mondo. FORGE® soddisfa le esigenze delle aziende in un'ampia serie di settori industriali.

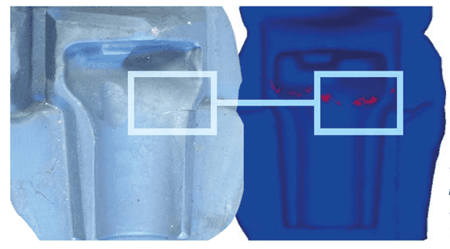

Il software FORGE® si contraddistingue per le sue funzionalità esclusive, tra cui il tracciamento dei punti per rilevare facilmente eventuali aree soggette a difetti di riempimento dello stampo quali cold-shuts e per prevedere la fibratura dei metalli. Queste caratteristiche del software sono essenziali per assicurare che i componenti forgiati possiedano buone proprietà meccaniche. Innovative tecniche di marcatura consentono di materializzare le segregazioni al centro della billetta o identificare difetti di riempimento degli stampi e del flusso del materiale.

FORGE® integra diversi criteri di danneggiamento che possono essere attivati per rilevare le aree critiche sul pezzo.

Analisi delle piegature/ripiegature in un componente per l'estrazione mineraria.

L'area difettosa è visualizzata in rosso all'interno del riquadro.

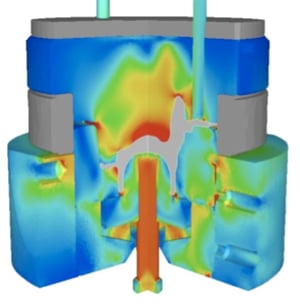

La previsione della vita delle apparecchiature costituisce una delle sfide principali, in cui FORGE® prevede lo stress, l'usura abrasiva, le temperature e le aree soggette alla deformazione elastica o plastica.

FORGE® prevede i carichi di forgiatura, l'energia consumata, le coppie e le potenze sviluppate durante ciascuna operazione di deformazione. In questo modo è possibile sapere prima della lavorazione se lo sforzo richiesto rientra nella capacità massima delle presse, bilanciando i carichi di forgiatura tra le diverse fasi e visualizzando i problemi relativi al bilanciamento e alla deformazione degli stampi.

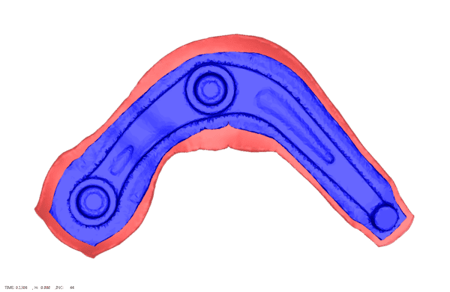

Transvalor è stato il primo fornitore di software a promuovere il concetto di ottimizzazione automatica applicata ai processi di formatura dei materiali. L'ottimizzazione viene applicata sulle billette iniziali per migliorare automaticamente la resa o determinare i preformati laminati ideali al fine di assicurare un riempimento degli stampi completo e senza difetti. Applicata ai componenti forgiati, l'ottimizzazione automatica consente di ridurre i costi del materiale diminuendo il peso iniziale delle billette, di risparmiare sui costi energetici grazie alla riduzione del carico della pressa e di estendere la durata degli stampi mantenendo al minimo i livelli di stress negli stampi.

Optimization of the amount of flash.

Before optimisation (red) and after optimisation (blue)

E molto altro ancora

.jpg?length=500&name=industrie_automobile1-(1).jpg)

FORGE® è utilizzato dai più grandi produttori di componenti forgiati nel settore automobilistico.

FORGE® è utilizzato dai più grandi produttori di componenti forgiati nel settore aeronautico.

.jpg?length=500&name=industrie_medical-(2).jpg)

Il nostro software di simulazione è uno strumento strategico essenziale per lo sviluppo dei dispositivi medici con un elevato valore aggiunto.

Sviluppare e convalidare l'intero processo di tempra ad induzione delle cremagliere, applicato ai denti ed al lato del componente.

Il progetto è stato avviato creando un modello CAD 3D della cremagliera e definendo le proprietà dei materiali. La convalida dei modelli FEM 3D è stata sviluppata confrontando le zone termicamente alterate, la distribuzione della fase martensitica e i profili di durezza.

"Una modellazione precisa del nostro processo di tempra ad induzione aprirà le porte ad un miglioramento dell’efficienza e ad una riduzione dei costi all'interno della nostra azienda. Con modelli convalidati, saremo in grado di ridurre gli scarti e i costi energetici ottenendo risultati "giusti al primo colpo". Inoltre, questo approccio faciliterà miglioramenti continui attraverso la progettazione e la comparazione di nuove geometrie di induttori, mirando in ultima analisi a migliorare sia il nostro processo che la qualità del prodotto finito."

Motivazioni chiare e obiettive per distinguerci

Scegliere Transvalor significa affidarsi all'esperienza dei nostri team e all'eccellenza dei prodotti che, da oltre 35 anni, offrono un vantaggio significativo ai nostri clienti.

LEGGETE LE TESTIMONIANZE >

Risultati che riflettono alla perfezione la realtà per produrre parti di alta qualità sin dal primo lotto. Remeshing stabile ed efficiente con elementi tetraedrici perfettamente adattati al successivo step di remeshing intenso.

Il calcolo in parallelo, disponibile per tutti i processi, è compatibile con tutte le opzioni. FORGE® mantiene un'efficienza quasi costante per i calcoli lanciati su un numero elevato di core.

È possibile simulare tutte le operazioni necessarie per produrre la parte desiderata, dal riscaldamento della billetta (forno o induzione), passando attraverso tutte le fasi di preformatura e forgiatura fino alle operazioni finali (rifilatura, punzonatura e trattamento termico).

Leader mondiale nella simulazione di software per i processi di formatura dei materiali.