REM3D® est un logiciel de simulation par éléments finis dédié aux procédés d’injection plastique et tout particulièrement aux procédés de moulage de mousse polyuréthane. Optimisez ainsi vos procédés pour augmenter votre productivité et améliorez la qualité ainsi que les propriétés d'usage de vos pièces.

A partir des cartographies de densité, REM3D® vous permet d'analyser avec précision l’influence sur la tenue mécanique des pièces en service.

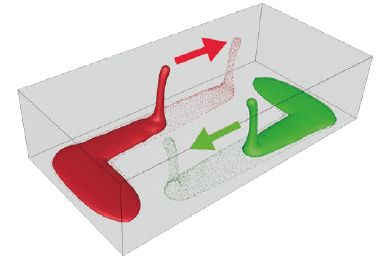

Modélisez la dépose en "dual foam" pour observer la répartition et les zones de transition entre les mousses de différentes rigidités.

Dépose bi-mousse avec injecteurs mobiles

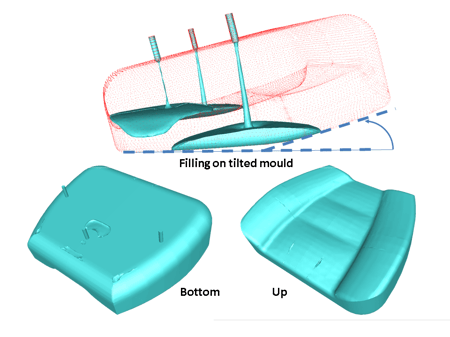

La prise en compte du "mold tilting" traduit des conditions de procédés réalistes pour être au plus proche de la réalité. L’intégration de fonctionnalités telles que le basculement automatique du moule ou l’impact de la gravité sur l’écoulement vous permet d’analyser les conditions réelles de vos procédés pour garantir l’homogénéité de vos pièces. L’étude du positionnement des injecteurs limite quant à eux la présence de défauts.

Moulage d’un siège avec basculement du moule.

Ainsi, vous obtenez des prédictions fiables concernant la résistance de vos pièces mais aussi les propriétés isolantes et de confort des mousses utilisées.

Pour les procédés intégrants des fibres, REM3D® détermine leur orientation durant la phase d'écoulement et après refroidissement. Vous pouvez facilement observer le tenseur d'orientation au cours de la phase de remplissage sous forme d'ellipsoïde et mettre en évidence les effets "cœur-peau".

Grâce à une technologie d'adaptation de maillage anisotrope entièrement automatisée (remaillage AAA : Automatique Anisotrope Adaptatif), vous obtenez des résultats d'une très grande précision sans être expert en maillage. Cette technique garantit une extrême finesse dans la représentation des écoulements de fluides. De plus, l'étape de remaillage étant entièrement intégrée dans le calcul, elle est parallélisée ce qui permet d'avoir des temps de calcul très compétitifs en 3D.

Cette capacité unique de remaillage automatique intégrée à REM3D®, permet d'observer des défauts très précis ou encore des phénomènes complexes de type "jet buckling" et "fluid buckling" qui sont indétectables avec des logiciels de type 2.5D, mais critiques pour l’aspect final des pièces. Avec REM3D®, validez et optimisez vos procédés d’injection les plus complexes.

Adaptation automatique du maillage au cours du calcul le long du jet

L’interface utilisateur de REM3D® permet de modéliser aisément l’environnement de votre procédé et de commencer à simuler rapidement vos procédés d’injection. Vous pouvez également accéder à vos propriétés machines pour paramétrer fidèlement votre environnement virtuel et obtenir de meilleurs résultats.

REM3D® offre également un accès illimité aux pré- et post-processeurs. Ainsi, les résultats de simulation peuvent être analysés depuis autant d’ordinateurs que nécessaire afin de faciliter les échanges entre vos experts et d’accélérer la résolution des problématiques rencontrées.

Pour améliorer la durée de vie des articles de sport et les rendre plus performants, REM3D® simule le moussage chimique de mousses souples et rigides.

.jpg?length=500&name=industrie_automobile1-(1).jpg)

REM3D® vous accompagne dans vos projets d'innovation. Du volant à la pédale en passant par le siège-auto, la simulation permet d’améliorer la résistance de vos composants.

REM3D® permet de maîtriser les propriétés d’isolation de vos appareils en simulant entre autre la distribution de la densité de vos matériaux.

« La précision des résultats de la simulation est de l’ordre de la précision typique de reproductibilité expérimentale. La validation REM3D® sur la partie industrielle montre un schéma d'écoulement réaliste, prédit un remplissage minimum et permet d'optimiser les conditions de moulage (températures, positionnement des points d'injection et des évents). Nous obtenons une bonne prédiction de la distribution de la densité. De plus, le logiciel prend en compte les effets de la pression et de la gravité selon l'orientation du moule. »

Testez vos designs, visualisez l'écoulement du front de matière et détectez les éventuels défauts de remplissage. Vous pouvez ainsi adapter le design de vos moules.

Réduisez vos quantités de mousse injectée en déterminant le meilleur équilibrage de moule et la masse de dépôt initial en fonction de la densité finale ciblée.

Analysez l’influence des paramètres matériaux et procédés sur votre pièce finale grâce à une résolution entièrement couplée qui inclut un maillage automatiquement adapté et anisotrope.

Leader mondial dans l'édition de logiciels de simulation pour les procédés de mise en forme des matériaux.