Simuler le procédé d’injection et de moulage de mousse Polyuréthane

La simulation permet de limiter les phases de prototypage et de définir précisément les paramètres d’injection pour toutes les pièces fabriquées à partir de mousse polyuréthane PU.

La simulation permet de limiter les phases de prototypage et de définir précisément les paramètres d’injection pour toutes les pièces fabriquées à partir de mousse polyuréthane PU.

REM3D® simule le procédé dit de « moussage chimique » et permet de valider les points d’injection, d’anticiper la position des plans de joints ou encore définir la masse initiale de mousse à injecter pour obtenir la densité finale désirée. REM3D® simule les configurations aussi bien en moule ouvert qu’en moule fermé.

Avec REM3D® il est possible d’étudier rapidement un procédé de fabrication et d’améliorer la qualité de ses pièces tout en réduisant le temps de prototypage.

Bénéfices de la simulation prédictive

REM3D® permet de prédire précisément :

- Les zones de sous-remplissage

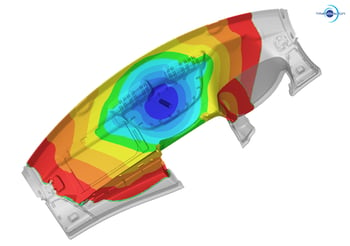

- L’évolution de la mousse en cours d’expansion

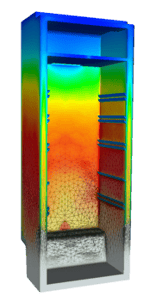

- L’évolution de la température dans le moule

- L’emplacement et les topologies de défauts tels que les retraits, les zones de recouvrement…

- Les propriétés finales de la pièce telles que la densité ou la conductivité. Ces résultats peuvent être déterminés à chaque point de la pièce et dépendent des contraintes subies par la mousse pendant le remplissage (pression, cisaillement…).

- La masse minimum à injecter

- Les temps de cycle

Expansion de mousse polyuréthane pour la fabrication d'un tableau de bord

Points forts de REM3D® pour l'injection-expansion

- Mise en donnée de tous les paramètres du procédé tels que la position du point d’injection et sa trajectoire, la masse initiale injectée, la position des évents, le temps de cycle, la gestion de l’ouverture du moule, les matériaux de chaque élément…

- Prise en compte de la dépose « dual foam » et gestion du basculement du moule « mold tilt » pour des résultats précis et fidèles aux conditions réelles.

Simulation d'injection de type "dual foam"

- Définition et gestion des trajectoires des injecteurs mobiles. Chaque dépose peut être observée séparément pour une meilleure analyse.

- Caractérisation de ses propres formulations avec le module Transfoam, pour une mise en données plus juste puisqu'il intègre le comportement du mélange réel (foam mixture).

- Etude de l’impact des caractéristiques du moule sur la pièce finale.

- Simulation complète de la réaction de polymérisation : exothermie de la réaction, gélification, effet de la température sur la réaction de polymérisation.

- Simulation complète de la réaction de moussage : quantité de C02 créée, expansion de la mousse en fonction de la quantité de gaz générée, effet de la température sur la réaction de moussage, prise en compte des contraintes physiques (pression et cisaillement) sur l’état final de la mousse menant à une surdensification.