La frappe à froid est un procédé de mise en forme très largement employé pour ses nombreux avantages industriels : cadence de fabrication élevée, précision dimensionnelle et état de surface excellent, économie de matière, ne nécessite pas ou peu d’opérations secondaires, caractéristiques mécaniques améliorées.

Etant donné la production de pièces en grande série dans ce domaine, il est important que la gamme de fabrication soit parfaitement calibrée pour éviter les impacts négatifs sur la pièce finie.

La déformation du métal pouvant engendrer des défauts sur la pièce ou l’outillage, la simulation permet d’être prédictif et d’optimiser ainsi le procédé.

Quelles sont vos problématiques ? En quoi la simulation peut vous aider ?

Pour augmenter votre rentabilité et gagner de nouveaux marchés.

Pour avoir des produits de plus en plus innovants, sans défauts et répondant parfaitement aux attentes de vos clients.

Pour améliorer les gammes de fabrication existantes et résoudre des problèmes de production.

Des procédés les plus traditionnels aux plus exigeants, la simulation numérique vous permet de produire des composants forgés à forte valeur ajoutée. Parmi les pièces forgées à froid les plus courantes, on compte notamment les arbres, les arbres creux, les clous, les vis, les boulons, les écrous, les rivets, les rondelles et les fixations.

Des procédés les plus traditionnels aux plus exigeants, la simulation numérique vous permet de produire des composants forgés à forte valeur ajoutée. Parmi les pièces forgées à froid les plus courantes, on compte notamment les arbres, les arbres creux, les clous, les vis, les boulons, les écrous, les rivets, les rondelles et les fixations.

Avec un logiciel de simulation, vous devenez prédictif sur de nombreux éléments qui influencent vos coûts et la qualité de vos pièces :

Ces critères peuvent être simulés avec notre logiciel de simulation COLDFORM® pour de nombreux procédés dont le matriçage, l’extrusion, la découpe, le poinçonnage, le laminage, traitement thermique, l’usinage, et tant d’autres. Il convient à tout type d’alliage métallique.

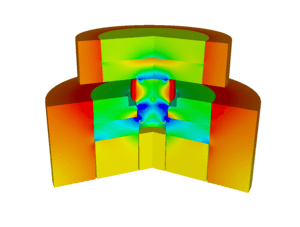

Pour résister aux contraintes et aux cadences élevées de productions actuelles, les outillages utilisés dans la mise en forme à froid exigent des propriétés performantes : une excellente tenue en fatigue et une résistance à l’usure élevée.

Pour résister aux contraintes et aux cadences élevées de productions actuelles, les outillages utilisés dans la mise en forme à froid exigent des propriétés performantes : une excellente tenue en fatigue et une résistance à l’usure élevée.

Les logiciels COLDFORM® et FORGE® permettent de prédire toutes ces contraintes et d'optimiser ainsi la conception, les coûts et la maintenance des outillages.

La durée de vie des outils peut être prolongée avec la capacité d'analyse des logiciels de simulation. Les calculs thermiques ou thermo-mécaniques dans les outils peuvent être menés, permettant de prédire la répartition des contraintes, des déformations, de l'usure, de la température et de l'endommagement à n'importe quel moment du procédé. COLDFORM® et FORGE® permettent deux types d'analyses : un calcul rapide découplé dans les matrices ainsi qu'un calcul couplé unique entre la pièce et les outils.

Nos logiciels proposent une très grande base de données de presses : presse mécanique, presse hydraulique, presse à genouillère et presse orbitale. Des pilotages complexes peuvent également être réglés. Des outils précontraints et montés sur ressorts peuvent facilement être définis.

La simulation vous accompagne et vous aide dans les moments clés :

Même les développements les plus sophistiqués sont souvent maintenus ensemble par des pièces standard. De nombreuses machines ne fonctionneraient pas sans elles.

PLUS D'INFOS >

Pour le secteur automobile se sont souvent des composants spéciaux de direction, freins, transmissions et moteurs qui sont demandés.

Les mécanismes de précision équipent les horloges, les appareils optiques, électroniques ou opto-électroniques avec des pièces comme des ressorts en spirale, des dispositifs d'écrou, des vis de commande, etc.

Simuler la gamme complète de fabrication d'un fermoir de montre, pour déterminer la forme et la masse idéale du flanc de départ et optimiser le nombre d’opérations d’étampage.

La gamme d’étampage a été validée numériquement avec COLDFORM® avant mise en production conduisant à des pièces correctement étampées dès les premières frappes.

« La mise en place du logiciel COLDFORM® nous a permis de diminuer nos coûts de conception et de fabrication de nos outillages d’étampage, en diminuant le nombre d’outils sur notre processus d’étampage. »

Leader mondial dans l'édition de logiciels de simulation pour les procédés de mise en forme des matériaux.