De nombreux industriels de la plasturgie adoptent des solutions numériques pour améliorer la performance de leurs produits à travers des techniques et matériaux plus innovants et plus écologiques.

Ils s’orientent alors vers des logiciels de rhéologie permettant de comprendre et d’analyser les phénomènes survenant durant les procédés de mise en forme.

Quelles sont vos problématiques ? En quoi la simulation peut vous aider ?

Pour analyser rapidement et précisément votre procédé de fabrication de la phase d’injection au refroidissement du polymère ou à l’expansion de la mousse injectée.

Pour analyser vos phases de remplissage et d’expansion ou de refroidissement afin d'anticiper les effets de sous-remplissage, les retassures ou encore l'apparition de bulles d’air.

Pour étudier les temps de cycle de vos procédés. Définissez les paramètres adéquats pour obtenir des pièces de qualité avec un temps de cycle réduit.

Grâce à la simulation, améliorer vos procédés d’injection des plus standard aux plus complexes.

Grâce à la simulation, améliorer vos procédés d’injection des plus standard aux plus complexes.

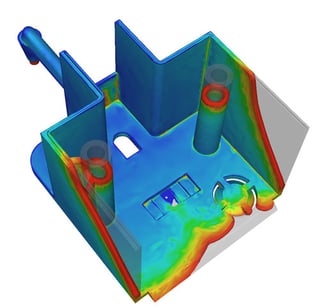

Le couplage thermo-rhéo-cinétique de la résolution permet une grande prédictibilité des résultats notamment pour les procédés comme le moussage chimique. Vous pouvez alors estimer la masse minimum nécessaire à injecter pour remplir correctement la pièce, mais aussi prédire des défauts de remplissage et optimiser le positionnement des évents et des inserts nécessaires à l'équilibrage de l'expansion.

Pour des procédés techniques comme l’injection assistée par fluide, la prise en compte globale des comportements rhéologiques et des phénomènes thermiques durant le cycle d'injection permet une prédiction fine de paramètres clés comme la longueur de la veine ou les épaisseurs de paroi.

Nos spécialistes se tiennent à votre disposition pour analyser vos problématiques industrielles et réaliser les études rhéologiques avec des offres toujours en phase avec vos besoins.

Nos spécialistes se tiennent à votre disposition pour analyser vos problématiques industrielles et réaliser les études rhéologiques avec des offres toujours en phase avec vos besoins.

Grâce à notre laboratoire de caractérisation, disposez de propriétés matière pour vos propres formulations. Réalisez ainsi vos simulations avec des données qualifiées.

Grâce à des résultats prédictifs de simulation, analysez avec précision des cartographies de température, l’évolution des pressions mais aussi les densités de mousse en tous points de la pièce.

Détectez les défauts de moulage (incomplets, surface de ressoudure, zone de retrait...) et défauts esthétiques (placement du plan de joint, effet “peau d’orange”... ) avant la mise en production de votre pièce.

Optimisez ainsi votre phase de développement et validez des designs innovants permettant la réduction de poids des pièces finales.

Et bien plus encore

Pour améliorer la durée de vie des articles de sport et les rendre plus performants, REM3D® simule le moussage chimique de mousses souples et rigides.

REM3D® vous accompagne dans vos projets d'innovation. Du volant à la pédale en passant par le siège-auto, la simulation permet d’améliorer la résistance de vos composants moussés.

REM3D® permet de maîtriser les propriétés d’isolation de vos appareils en simulant entre autre la distribution de la densité de vos matériaux.

« La précision des résultats de la simulation est de l’ordre de la précision typique de reproductibilité expérimentale. La validation REM3D® sur la partie industrielle montre un schéma d'écoulement réaliste, prédit un remplissage minimum et permet d'optimiser les conditions de moulage (températures, positionnement des points d'injection et des évents). Nous obtenons une bonne prédiction de la distribution de la densité. De plus, le logiciel prend en compte les effets de la pression et de la gravité selon l'orientation du moule. »

Leader mondial dans l'édition de logiciels de simulation pour les procédés de mise en forme des matériaux.