La modélisation numérique peut considérablement contribuer à l'innovation dans le secteur médical car elle peut servir différents types d'applications biomédicales.

Un exemple est l’ostéogénèse par distraction osseuse (DOG). Il s’agit d’une opération chirurgicale qui était principalement utilisée dans le domaine de l'orthopédie pour reconstruire un squelette déformé ou pour allonger les os du corps, notamment les membres inférieurs.

Cette technique peut être utilisée pour la chirurgie maxillo-faciale. L’avantage de la DOG c'est de pouvoir augmenter simultanément la longueur osseuse et le volume des tissus mous environnants.

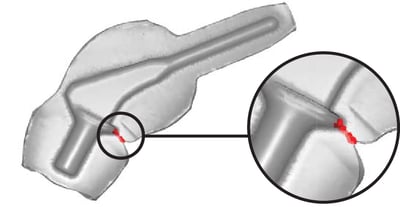

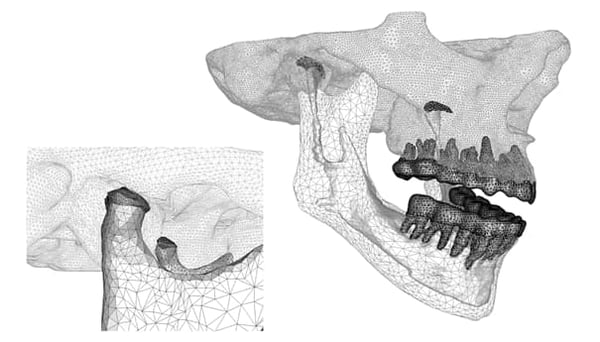

État d’origine de la mâchoire avec 2 incisives à traiter

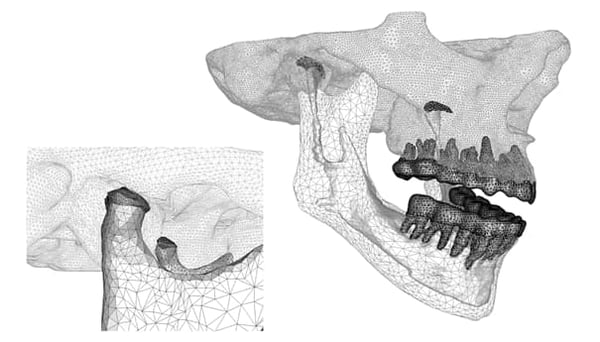

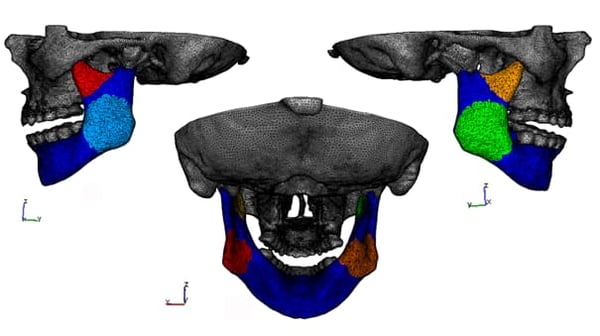

Ces études ont été effectuées pour le Dr. Charles Savoldelli, (Chirurgien maxillo-facial à Nice) avec une version recherche de FORGE® par le CEMEF. L’étude a permis de prendre en compte les interactions entre les os, la couche cartilagineuse et les tissus mous.

Mise en place du modèle éléments finis (source Yannick Tillier, CEMEF)

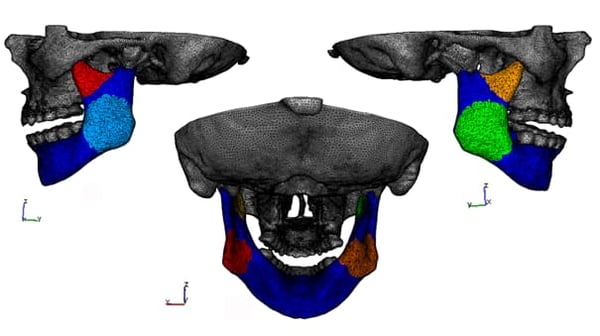

Étudier les interactions entre les os, la couche cartilagineuse et les tissus mous

Caractérisation des matériels biologiques

- Matériaux complexes (hétérogènes, anisotropes ...)

- Matériaux sensibles à l’environnement

- Utilisation d’équipements de caractérisations spécifiques

- Utilisation d’analyse inverse pour l’identification des paramètres

Modélisation numérique

- Implémentation d’un solveur hyper-élastique

- Gestion des géométries complexes

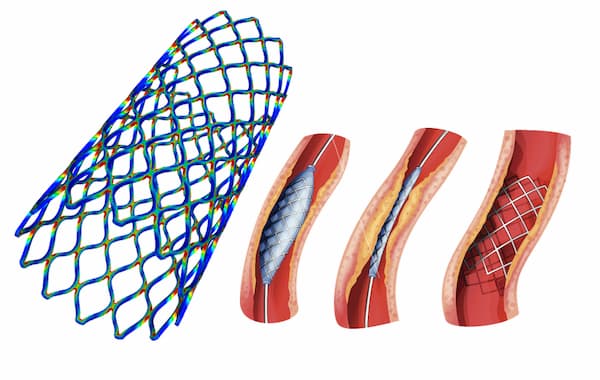

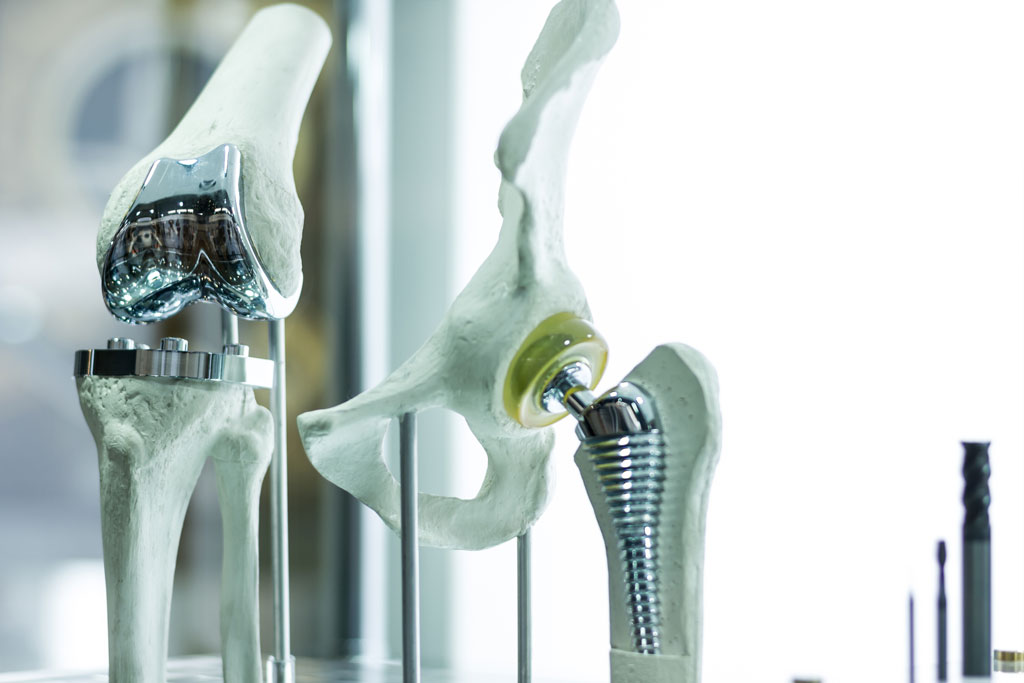

- Aide à la conception de dispositifs médicaux (implants mammaires, valves cardiaques, implants cochléaires)

- Développement de la chirurgie assistée (gynécologie, ophtalmologie, maxillo-faciale)

Nature des résultats

- Distribution des contraintes dans les disques articulaires selon l’ouverture buccale

- Prise en compte de l’asymétrie du patient

- Impact des conditions mécaniques et des conditions de frottement appliquées entre les os et/ou les tissus

Mise en évidence du calcul multi-corps déformables