Le logiciel DIGIMU® est basé sur des résultats de recherche du consortium DIGIMU et de la chaire industrielle ANR, pilotés par le CEMEF, Armines MINES ParisTech, huit partenaires industriels français renommés et Transvalor. Les deux piliers du développement du logiciel sont le travail expérimental poussé et l’amélioration constante des méthodes numériques existantes, qui permettent au CEMEF de se situer à la pointe de la recherche mondiale dans ce domaine.

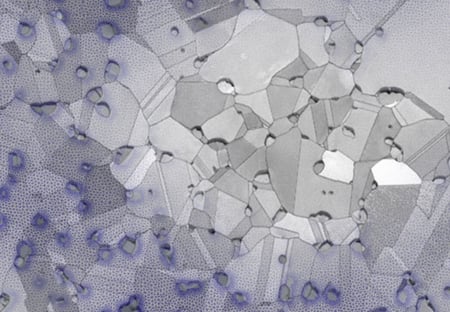

Microscopie d’un alliage base nickel avec maillage réalisée par le groupe MSR, CEMEF MINES Paris-Tech

L’approche à champ complet proposée par le logiciel DIGIMU® vise deux objectifs principaux :

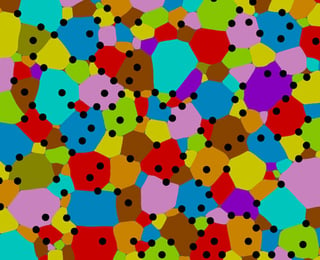

DIGIMU® génère des microstructures polycristallines digitales représentatives des hétérogénéités du matériau (respect des caractéristiques topologiques de la microstructure). Les conditions aux limites appliquées au VER sont représentatives de ce que subit un point matériel à l’échelle macroscopique (cycle thermomécanique du point considéré). Basé sur une formulation Eléments Finis, les différents phénomènes physiques mis en jeu au cours des procédés de mise en forme des métaux sont simulés (recristallisation, croissance de grains, phénomènes d’ancrage des joints de grain dus à des particules de seconde phase…).

Adaptation du maillage anisotrope utilisée lorsqu'il n'y a pas de précipitation ou de nucléation. Seuls les joints de grains et des particules sont finement discrétisés.

Modéliser la CDRX, par exemple dans les aciers à base d’aluminium

Dans les matériaux à haute énergie de faute d'empilement, la prise en compte de la formation progressive et de l'évolution des sous-grains est essentielle. Les dislocations peuvent se réarranger pour former de nouveaux joints de grains à faible angle (LAGB) ou s'accumuler dans des LAGB préexistants. Dans le cadre de la CDRX, la formation de grains est induite par la réorganisation progressive des dislocations en sous-grains avec une augmentation progressive de l'angle de désorientation entre ces sous-grains. En se basant sur le modèle Gourdet-Montheillet incorporé au cadre LS-FE, un nouveau module CDRX à champ complet a été implémentée dans DIGIMU®. Désormais, vous pouvez suivre la recristallisation lors de la déformation de votre matériau. Vous pouvez également coupler la CDRX à une population évolutive de SPP !

D’autres améliorations

Notre logiciel apporte une aide au développement d’alliages et de pièces hautement performantes grâce à la prédiction de phénomènes microstructuraux.

.jpg?length=500&name=industrie_side%CC%81rurgie%20(1).jpg)

DIGIMU® permet de comprendre quels alliages métalliques utiliser et l’impact des traitements qui leur sont appliqués.

.jpg?length=500&name=industrie_energie_vent-(1).jpg)

La simulation permet de maîtriser les risques industriels liés à la microstructure des matériaux utilisés et de leurs applications.

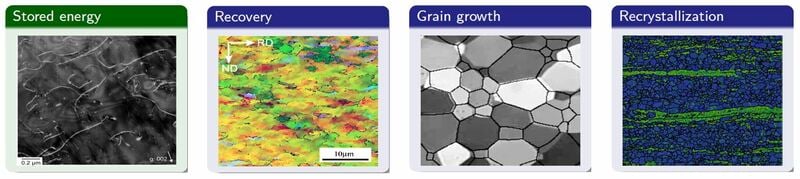

Anticipez la taille de vos grains sous l'effet de forces capillaires et du gradient d'énergie stocké aux interfaces.

Simulez la déformation des polycristaux, l'écrouissage et la restauration, la germination, puis la croissance des germes. Suivez la recristallisation statique, dynamique et post-dynamique.

Importez vos modèles pour définir vos propres lois d’écrouissage, de restauration ou de germination.

Travaillons ensemble main dans la main. Les utilisateurs de DIGIMU® bénéficient du support dont ils ont besoin lors de l’utilisation de notre logiciel.

Leader mondial dans l'édition de logiciels de simulation pour les procédés de mise en forme des matériaux.