Die Kaltverformung ist ein weit verbreiteter Umformprozess mit zahlreichen industriellen Vorteilen: hohe Produktionsrate, Maßgenauigkeit, höhere Oberflächengüte, Materialeinsparung, keine oder nur geringe Nebenoperationen erforderlich, verbesserte mechanische Eigenschaften.

Angesichts der Massenproduktion von Teilen in diesem Bereich ist es wichtig, dass der Fertigungsbereich perfekt kalibriert ist, um negative Auswirkungen auf das fertige Werkstück zu vermeiden.

Die Verformung des Metalls kann zu Defekten am Werkstück oder am Werkzeug führen. Die Simulation ermöglicht eine Vorhersage und damit eine Optimierung des Prozesses.

Was sind Ihre Probleme? Wie kann Ihnen die Simulation helfen?

Sparen Sie Zeit und Geld, steigern Sie die Rentabilität und gewinnen Sie neue Märkte.

Bieten Sie immer innovativere Produkte ohne Mängel und erfüllen Sie perfekt die Erwartungen Ihrer Kunden.

Verbessern Sie bestehender Herstellungsphasen und lösen Sie schnell Produktionsprobleme.

Mit der numerischen Simulation können Sie von den traditionellsten bis zu den anspruchsvollsten Prozessen geschmiedete Komponenten mit hohem Mehrwert herstellen. Einige der häufigsten kaltumgeformten Teile sind: Wellen, Hohlwellen, Nägel, Schrauben, Bolzen, Muttern, Nieten, Unterlegscheiben und Befestigungselemente.

Mit der Simulationssoftware können Sie viele Elemente vorhersagen, die Ihre Kosten und die Qualität Ihrer Teile beeinflussen:

Diese Kriterien können mit unserer COLDFORM®-Simulationssoftware für viele Prozesse simuliert werden, einschließlich Gesenkschmieden, Extrudieren, Schneiden, Stanzen, Walzen, Wärmebehandlung, Bearbeiten und viele andere. Es ist für alle Arten von Metalllegierungen geeignet.

Um den Einschränkungen und hohen Produktionsraten aktueller Produktionen standzuhalten, erfordern die beim Kaltumformen verwendeten Werkzeuge Hochleistungseigenschaften: ausgezeichnete Ermüdungsbeständigkeit und hohe Verschleißfestigkeit.

Um den Einschränkungen und hohen Produktionsraten aktueller Produktionen standzuhalten, erfordern die beim Kaltumformen verwendeten Werkzeuge Hochleistungseigenschaften: ausgezeichnete Ermüdungsbeständigkeit und hohe Verschleißfestigkeit.

FORGE®- und COLDFORM®-Software können all diese Einschränkungen vorhersagen und so das Design, die Kosten und die Wartung von Werkzeugen optimieren.

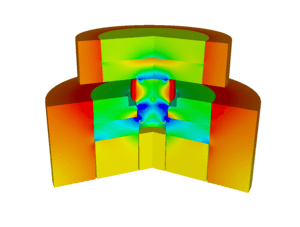

Die Standzeit kann mit der Analysefunktion von der Simulationssoftware verlängert werden. Es können thermische oder thermomechanische Berechnungen in den Werkzeugen durchgeführt werden, die es ermöglichen, die Verteilung von Spannungen, Verformungen, Verschleiß, Temperatur und Schäden jederzeit während des Prozesses vorherzusagen.

FORGE® und COLDFORM® ermöglichen zwei Arten der Analyse: eine schnell entkoppelte Berechnung in den Matrizen sowie eine einzigartige gekoppelte Berechnung zwischen dem Teil und den Werkzeugen.

Die Software bietet eine sehr große Datenbank von Pressen: Mechanische Presse, hydraulische Presse, Spindelpresse, Hammerpresse, Gelenk-Presse, Direktantrieb Presse, Taumelpresse, Rundknetpresse, Fließpressen und komplexes Steuern kann ebenfalls eingestellt werden. Es können auch komplexe Steuerelemente festgelegt werden. Auf Federn montierte vorgespannte Werkzeuge können leicht definiert werden.

Die Simulation wirkt sich in allen Phasen Ihrer Aktivität positiv aus:

Und noch viele mehr

Selbst die anspruchsvollsten Entwicklungen werden oft von Standardteilen zusammengehalten. Viele Maschinen würden ohne sie nicht funktionieren.

MEHR INFORMATIONEN >

Für die Automobilbranche sind häufig spezielle Lenkungskomponenten, Bremsen, Getriebe und Motoren gefragt.

Präzisionsmechanismen statten Uhren, optische, elektronische oder optoelektronische Geräte mit Teilen wie Spiralfedern, Mutterngeräten, Steuerschrauben usw. aus.

Die komplette Prozess-Serie erfolgreich zu simulieren, um die ideale Form und das ideale Gewicht der Ausgangsflanke zu bestimmen und die Anzahl der Stanzverfahren zu optimieren.

Die Stanzserie wurde vor dem Produktionsbeginn numerisch validiert, so dass gewährleistet wird, dass die Teile vom ersten Schlag an richtig gestanzt werden.

„Die Einführung der COLDFORM®-Software ermöglichte unsere Kosten zu senken: Konstruktion und Herstellung unserer Stanzwerkzeuge durch Reduzierung der Anzahl der Werkzeuge in unserem kompletten Stanzprozess.“

Weltweiter Marktführer für Software zur Simulation von Materialumformprozessen.