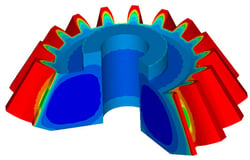

Die Simulation der Induktionswärmebehandlung liefert umfassende Informationen über den Temperaturgradienten von der Oberfläche bis zum Kern sowie über die Zonen, wo Phasenumwandlungen auftreten.

Man kann den Einfluss der Stromfrequenz, der Spulengeometrie und sogar der Position der Konzentratoren innerhalb der Wärmeeinflusszone überwachen. Bei der Materialmodellierung werden temperaturabhängige elektrische und magnetische Eigenschaften berücksichtigt.

SIMHEAT® ist perfekt auf Induktionswärmebehandlung fokussiert :

Ein Multiphysik-Ansatz, um 'mechanisch-elektromagnetisch-metallurgische' Phänomene zu erfassen

Überwachung von Induktoren & Konzentratoren in Bewegung, um rotierende Teile und Induktionsgeräte abzubilden (z.B. Oberflächenhärtung einer Kurbelwelle)

Aktuelle Modellierung der Generatoren, die die Stromintensität und -frequenz anpassen, um eine vorgeschriebene, nominale Stromleistung aufrecht zu erhalten

Vorhersage des Wärmeeinflussbereichs und metallurgischen Transformationen, um austenisierte Bereiche vor der Abschreckung zu identifizieren

Lokale Netzanpassung anhand der Temperatureindringtiefe

Simulation der Induktionswärmebehandlung einer Kurbelwelle: Temperaturentwicklung

Simulation der Induktionswärmebehandlung einer Kurbelwelle: Temperaturentwicklung

Lokale Phasenumwandlung mit Auftreten von Austenit

Lokale Phasenumwandlung mit Auftreten von Austenit

SIMHEAT® beinhaltet eine Serie relevanter Merkmale:

SIMHEAT® beinhaltet eine Serie relevanter Merkmale:

Vollständige Kompatibilität mit der JMatPro® Datenbank

Erzeugung von Kirkaldy-basierten TTT Diagrammen für niedriglegierte Stahlgrade

Import von angepassten CCT Diagrammen im Textformat

Aufkohlen: Offset der Umwandlungskinetiken als Funktion des Kohlenstoffanteils

Aushärtung anhand von Shercliff-Ashby Modellen für wärmebehandelbare Aluminiumlegierungen

MEHR INFORMATIONEN >

Verzerrmodelle sind auf alle Metallarten anwendbar, einschließlich aeronautischen Legierungen

Materialsensortracking zur Darstellung von Merkmalen während der Verarbeitung

Vollständige Ergebnisse: Temperatur, Phasentransformation, HV oer HRC Härte, Verzerrung, Eigenspannung, Fließspannung, Kohlenstoff- und Stickstoffkonzentration

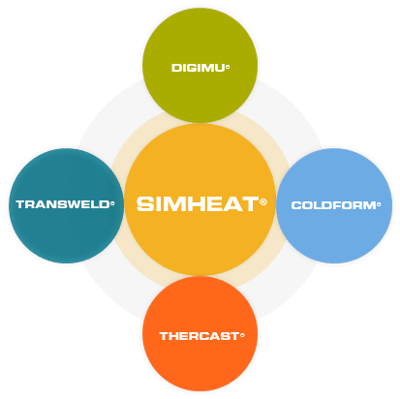

SIMHEAT® kann als eigenständige Lösung oder in Verbindung mit anderer Transvalor Software verwendet werden. Die perfekte Interoperabilität garantiert nahtlosen Ergebnistransfer von einer Lösung zur anderen.

SIMHEAT® kann als eigenständige Lösung oder in Verbindung mit anderer Transvalor Software verwendet werden. Die perfekte Interoperabilität garantiert nahtlosen Ergebnistransfer von einer Lösung zur anderen.

Die Software kann zusammen mit folgenden Transvalor Lösungenbenutzt werden :

THERCAST®: zur Simulation von Gießerei-, Strangguss- und Blockgussprozessen

COLDFORM®: zur Simulation von Kaltumformprozessen

TRANSWELD®: zur Simulation von Montage- und Schweißprozessen

DIGIMU®: zur Simulation der mikrostrukturellen Evolution

Alle Kapazitäten und Funktionen von SIMHEAT® sind auch in unsere FORGE®-Software integriert, die sich der Simulation von Warm- und Kaltumformprozessen widmet.

und noch viele mehr

.jpg?length=500&name=industrie_automobile1-(1).jpg)

In der Automobilindustrie wird häufig die Simulation eingesetzt, um auf die endgültigen Eigenschaften des Teils (Gewicht, Duktilität, Härte und Widerstand) einzuwirken.

Um die Leistung und den Widerstand von Teilen für die Luftfahrt zu verbessern, können mithilfe der Simulation metallurgische Umwandlungen von Metallen vorhergesagt werden.

.jpg?length=500&name=industrie_me%CC%81dical-(1).jpg)

Wärmebehandlungsprozesse können simuliert werden, um die mechanischen Eigenschaften zu optimieren und die Sicherheit chirurgischer Implantate während des Gebrauchs zu gewährleisten.

Die Simulation eines Induktionshärtungsverfahrens validieren

Durch die Integration der Eigenschaften des Stromgenerators bietet die Software ein wesentliches Hilfsmittel, um alle Phasen des Prozesses von der Induktionserwärmung bis zum endgültigen Abschrecken genau zu beschreiben.

« FORGE® ist eine prädiktive Softwarelösung, da die realen Parameter des Generators als Eingangsdaten für die Simulation verwendet werden, um die metallurgischen Eigenschaften des Teils im Voraus bestimmen zu können »

Klare und objektive Gründe, die uns von anderen unterscheiden

Simulieren Sie alle Ihre Wärmezyklen dank der Modelle Erwärmen, Abschrecken, Gühen/Vergüten, Aufkohlen, Nitrieren und kontrolliertes Kühlen. SIMHEAT® sagt Phasenänderungen, Härte, Eigenspannungen und Verzerrungen in Ihren Teilen voraus.

TTC und CCT Diagramme können für legierte Stahlsorten anhand ihrer chemischen Zusammensetzung und ursprünglichen Korngröße generiert werden.

Identifizieren Sie dank des SIMHEAT® Inverse Engineering und des automatischen Optimierungsmoduls die genauen Werte Ihrer Prozessparameter.

Weltweiter Marktführer für Software zur Simulation von Materialumformprozessen.