Simulation Mechanischer Verbindungsprozesse

Die mechanischen Verbindungsprozesse bieten im Vergleich mit anderen Verbindungstechniken (Klebe- oder Schweißverbindungen) mehrere Vorteile. Das Verfahren kann für schweißbares und nicht schweißbares Material sowie für Aluminium- und Magnesiumlegierungen zum Einsatz kommen und bietet der Leichtindustrie entsprechende Vorteile. Der Prozess ist frei von chemischen Wechselwirkungen (keine Veränderung der chemischen Zusammensetzung oder Mikrostruktur) und die Effizienz ist ausschließlich abhängig vom Material und nicht von atomaren oder molekularen Verbindungen.

Die mechanischen Verbindungsprozesse bieten im Vergleich mit anderen Verbindungstechniken (Klebe- oder Schweißverbindungen) mehrere Vorteile. Das Verfahren kann für schweißbares und nicht schweißbares Material sowie für Aluminium- und Magnesiumlegierungen zum Einsatz kommen und bietet der Leichtindustrie entsprechende Vorteile. Der Prozess ist frei von chemischen Wechselwirkungen (keine Veränderung der chemischen Zusammensetzung oder Mikrostruktur) und die Effizienz ist ausschließlich abhängig vom Material und nicht von atomaren oder molekularen Verbindungen.

Die mechanische Verbindung ermöglicht unter bestimmten Bedingungen den Zusammenbau und das Zerlegen verschiedenartiger Materialien (Metall-Glas oder Metall-Kunststoff).

Nachteile dieses Verfahrens sind eventuelle Ermüdungserscheinungen oder Korrosion am Befestigungspunkt sowie eine Selbstlösung.

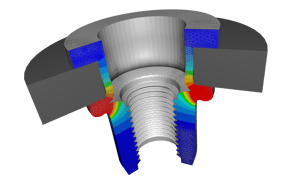

COLDFORM® ist eine Finite-Elemente-Analyse-Software, die robuste Funktionen für große plastische Verformungen in Mehrkörpersystemen bietet. Aus diesem Grund ist COLDFORM® eine perfekte Lösung zur Gestaltung und Analyse verschiedener mechanischer Verbindungsverfahren wie z. B. Clinchen und Stanznieten.

EINE GENAUE VORHERSAGE

Mit COLDFORM® können aussagekräftige Simulationen für folgende Zwecke ausgeführt werden:- Machbarkeitsstudien von Bearbeitungen, indem alle Schritte der „Einrichtungsphase“ überprüft werden

- Überprüfung des Einflusses von Prozessparametern (Beschichtung usw.)

- Durchführen der Dimensionsprüfung und Eigenschaften der Verbindungselemente

- Nutzen der Vorteile der ursprünglichen Bedingungen, die beim Herstellungsprozess vorherrschen (thermo-mechanische Historie des Materials)

- Testen des Verhaltens der Befestigungslösung unter Betriebsbedingungen

- Vorhersage der Befestigungsleistung und Lebensdauer

ENTSCHEIDENDE FUNKTIONALITÄTEN

- Die Gestaltung des Mehrkörperkontakts erfolgt mit einem Master/Master oder Master/Slave Algorithmus in 2D sowie einem Master/Slave Algorithmus in 3D, der die mechanische Auflösung der Verbindung zwischen den Körpern vereinfacht.

- Beim Einsatz der Blindniettechnik: selbstkontaktierende Bereiche treten dort auf, wo Metallströme übereinander fließen.

- Mit dem „Tool zum Generieren einer Rheologie für Kaltverformung“ oder sonstigen Materialdatenquellen wie z. B. JMatPro®, Total Materia® oder FPD Datenbank können Sie Ihre eigene Materialdatei erstellen.

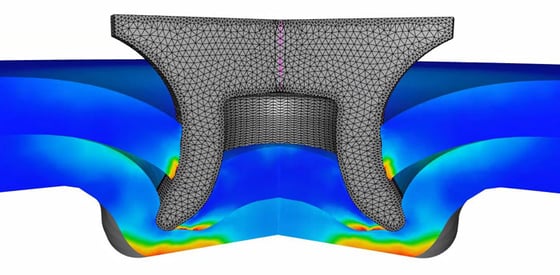

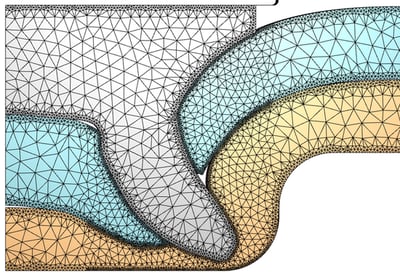

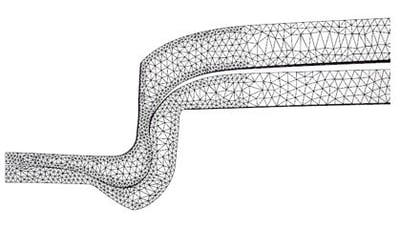

- Eine selbst anpassungsfähige Vernetzung erfolgt durch die Simulation des Stanznietens für die Grenzprofile.

Selbst anpassungsfähige Vernetzung

Selbst anpassungsfähige Vernetzung

- • Einige Schadens- und Risskriterien werden entwickelt und als Benutzerroutinen verwendet, einschließlich Latham & Cockroft, Oyane, Ryce&Tracey, Chaboche-Lemaitre usw. Diese Schadenskriterien können für die Simulation des Stanznietens verwendet werden.

- Sobald der Triggerwert für die Schadenskriterien erreicht ist, wird automatisch eine Elementlöschung ausgeführt.

Fallstudie eines Clinch- und Nietprozesses

Von Mises Spannungsverteilung

Die Clinch-Konfiguration ist axialsymmetrisch: Für diese Fallstudie wird eine 2D-Konfiguration verwendet.

Verteilung der tatsächlichen Belastung während des Clinchens

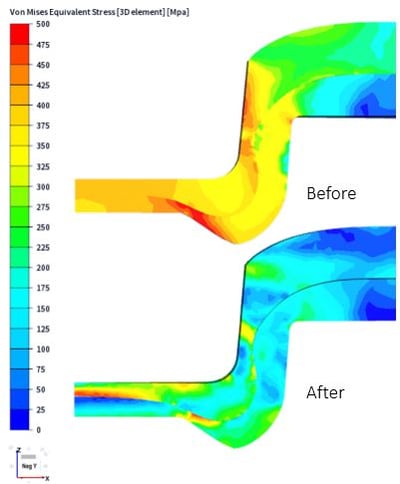

Um den endgültigen Spannungszustand der Baugruppe korrekt beurteilen zu können, muss die elastische Entladung simuliert werden (Abb. 1). Mit der Funktion Abstandsanzeige („displacement view“) im Postprozessor können Sie die Anzeige des Abstandsfeldes vergrößern (Abb. 2)

1) Verteilung der Von-Mises-Spannung vor und nach der elastischen Entladung

2) Abstandsergebnisse während der elastischen Entladung, 5-fach vergrößert.

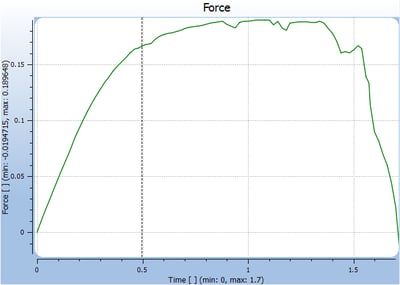

Zur Beobachtung der Spannungsbelastung kann eine einfache Zugprüfung durchgeführt werden. Bei diesem Test werden zwei Matrizen festgelegt, eine davon auf der oberen Seite, die das obere Blech zieht, und eine auf der unteren Seite, die das äußerste Ende des unteren Blechs in Position hält. Das Haftungsverhalten zwischen Matrizen und Teilen wird durch den Einsatz der Reibungsdatei „bilaterale Haftung“ sichergestellt. Abbildung 3 zeigt die Von-Mises-Spannungsverteilung und die Demontagekraftkurve.

Verteilung der Von-Mises-Spannung während der Zugprüfung

Demontagekraftkurve

Vergleichsspannungen beim Stanznieten

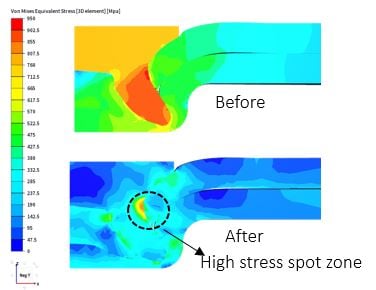

Dieser Abschnitt beschreibt die Ergebnisanalyse beim Stanznieten. Abbildung 4-a zeigt die Abweichung der gesamten Vergleichsspannungen von 0 bis 3. Nach Abschluss des Stanznietens wird die durch die elastische Entladung freigegebene Spannung für die drei Hauptteile berechnet.

Verteilung der tatsächlichen Belastung

Abbildung 4-b zeigt die Verteilung der Von-Mises-Spannung vor und nach der elastischen Entladung. In der Niete ist noch eine hohe Belastungsstelle erkennbar.

Verteilung der Von-Mises-Spannung vor und nach der elastischen Entladung

Verteilung der Von-Mises-Spannung vor und nach der elastischen Entladung

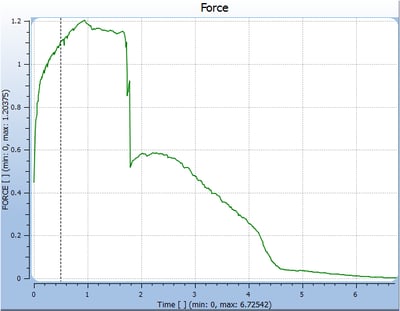

COLDFORM® bietet zudem eine Analyse des Scherens bei der Demontage. Wie in Abbildung 5 gezeigt, ist es möglich, die erforderliche Demontagekraft und die Spannungsergebnisse aufzuzeichnen und zu berechnen.

Verteilung der Von-Mises-Spannung

Demontagekraft

Möchten Sie weitere Infos oder einen Kostenvoranschlag?