LA SIMULAZIONE DEL PROCESSO DI INIEZIONE E STAMPAGGIO DELLA SCHIUMA POLIURETANICA

La simulazione consente di ridurre le fasi di prototipazione e di definire con precisione i parametri di iniezione per qualsiasi pezzo prodotto in schiuma poliuretanica (PU).

Sia per stampi aperti che chiusi, il software di simulazione offre la possibilità di convalidare i punti di iniezione, prevedere la posizione dei piani di giunzione o definire la massa iniziale di schiuma da iniettare per ottenere la densità finale.

VANTAGGI DELLA SIMULAZIONE PREDITTIVA

REM3D® fornisce una previsione accurata di:

- Zone di riempimento incomplete

- Evoluzione della schiuma durante la fase di espansione

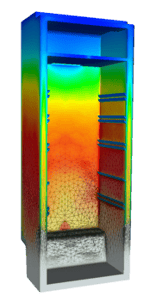

- Evoluzione della temperatura nello stampo

- Collocazione e tipo di difetti, come zone di ritiro o sovrapposizioni

- Proprietà finali del componente, come la densità o la conduttività Questi risultati possono essere determinati per ogni punto del pezzo e dipendono dalle sollecitazioni subite dalla schiuma durante il riempimento (pressione, taglio, ecc.).

- Massa minima da iniettare

- Tempi di ciclo

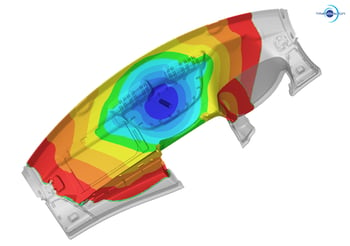

Stampaggio ad iniezione di schiuma PU per la produzione di cruscotti

CARATTERISTICHE DI REM3D® PER LO STAMPAGGIO AD INIEZIONE

- Facile impostazione di tutti i parametri di processo, quali posizione e traiettoria del punto di iniezione, massa iniettata iniziale, posizioni degli sfiati, tempi di ciclo, gestione dell'apertura dello stampo, materiale di ciascun elemento, ecc.

- Per ottenere risultati accurati e affidabili, il software prende in considerazione il riempimento “dual foam” e la gestione del capovolgimento dello stampo (mold tilt).

Simulazione del riempimento “dual foam”

- Gestione della traiettoria di iniezione. Ogni iniezione può essere osservata separatamente per una migliore analisi.

- Caratterizzazione della schiuma grazie al modulo Transfoam, per un setup completo.

- Studio dell'impatto delle dimensioni dello stampo sul pezzo finale.

- Simulazione completa della reazione di polimerizzazione: fase esotermica della reazione, gelificazione ed effetti della temperatura sulla reazione di polimerizzazione.

- Simulazione completa della reazione di schiumatura: quantità di CO2 emessa, volume della schiuma espansa in funzione della quantità di gas generato, effetti della temperatura sulla reazione di schiumatura, integrazione delle sollecitazioni fisiche come la pressione o il taglio per lo stato finale della schiuma al fine di prevedere le aree di sovradensità.