COS'È LA PRESSOCOLATA AD ALTA PRESSIONE?

La pressofusione ad alta pressione (HPDC) è un processo per la produzione su larga scala di pezzi di precisione a costi relativamente ridotti, perché può essere facilmente automatizzato.

Più specificatamente, dopo aver versato il metallo nella camera, questo processo comporta 3 fasi:

- Una prima fase a bassa velocità, in cui il metallo viene spinto nella camera fino agli attacchi di colata.

- Una seconda fase di iniezione ad alta velocità nella cavità dello stampo.

- Infine, una terza fase in cui il pistone mantiene una pressione costante per tutto il periodo di solidificazione.

A differenza della pressofusione a bassa pressione, il metallo non viene necessariamente iniettato verticalmente attraverso il fondo dello stampo.

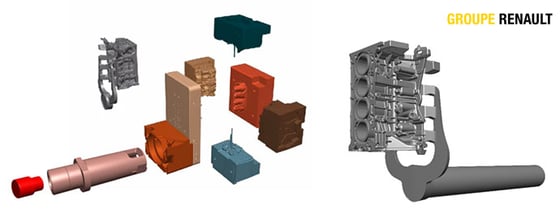

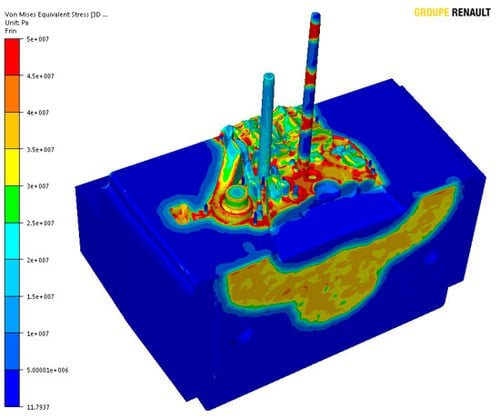

Modellazione di ogni fase del processo di pressofusione ad alta pressione per la produzione di un carter: parte finale (grigia), stampi, nuclei, pistone, stelo, ecc. Per gentile concessione del Gruppo Renault.

VANTAGGI DELLA PRESSOCOLATA AD ALTA PRESSIONE

Questo processo è noto per la sua elevata precisione, che garantisce una produzione di qualità per pezzi molto fini o complessi. Per questo motivo, il processo di pressofusione ad alta pressione viene definito “produzione di forma quasi finita” (NNSM).

Spesso utilizzato per produrre pezzi in leghe leggere come l'alluminio, ma anche in leghe di zinco (Zamak, ecc.) e magnesio, la velocità del processo è particolarmente adatta alla produzione automatizzata di grandi serie, garantendo la costanza della qualità dei pezzi. Per questo motivo, è utilizzato principalmente nell'industria automobilistica per la produzione di carter di alluminio (motore, frizione, ecc.). Anche altri settori come l'elettronica, il medicale, lo sport, i beni di lusso e l'edilizia ricorrono alla pressofusione ad alta pressione per produrre componenti idraulici in lega di zinco o parti strutturali in lega di magnesio.

Spesso utilizzato per produrre pezzi in leghe leggere come l'alluminio, ma anche in leghe di zinco (Zamak, ecc.) e magnesio, la velocità del processo è particolarmente adatta alla produzione automatizzata di grandi serie, garantendo la costanza della qualità dei pezzi. Per questo motivo, è utilizzato principalmente nell'industria automobilistica per la produzione di carter di alluminio (motore, frizione, ecc.). Anche altri settori come l'elettronica, il medicale, lo sport, i beni di lusso e l'edilizia ricorrono alla pressofusione ad alta pressione per produrre componenti idraulici in lega di zinco o parti strutturali in lega di magnesio.

I pezzi prodotti, tuttavia, sono spesso più porosi rispetto alla colata in sabbia o alla pressofusione, a causa dei tassi di solidificazione molto elevati. Inoltre, i difetti non sempre vengono compensati dall'azione della pressione del pistone nella fase 3. Tuttavia, possono essere previsti con l'aiuto della simulazione digitale.

SIMULAZIONE PREDITTIVA DELLA PRESSOCOLATA AD ALTA PRESSIONE

Il software THERCAST®, dedicato ai processi di fonderia, consente un'analisi precisa e predittiva del processo di pressofusione ad alta pressione, dal riempimento alla solidificazione:

- Configurazione di tutti i parametri di processo: geometrie dei componenti dello stampo, materiali, temperature operative, grafico di pressione, zone di scambio termico e di rivestimento, canali di raffreddamento, ecc.

- Modellazione di tutte le fasi del processo: riscaldamento dello stampo, riempimento della camera con una tazza di colata, spostamento del pistone, risalita del metallo nello stampo e mantenimento, circolazione dei fluidi di raffreddamento, espulsione del pezzo

- Visualizzazione del flusso di metallo e integrazione del suo impatto

- Visualizzazione del ritiro del metallo durante la solidificazione

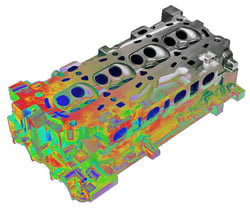

Evoluzione del fronte del metallo durante la pressofusione ad alta pressione di un carter motore. Per gentile concessione del Gruppo Renault.

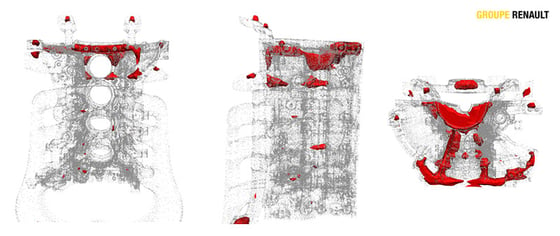

- Previsione dei difetti: ritiri primari e secondari, inclusioni, strappi a caldo, cricche, carenze e mancanze di metallo, ecc.

- Monitoraggio delle bolle d'aria

- Analisi dello stampo: temperatura e deformazione, cinematica reale delle parti in movimento.

- Cambiamenti metallurgici: distribuzione delle fasi liquido/solido, crescita e orientamento dei grani, micro e macro-segregazione

- Ottimizzazione del tempo di ciclo in base alla progettazione del pezzo

- Ottimizzazione degli attacchi di colata

Ottimizzazione degli attacchi di colata

CARATTERISTICHE DI THERCAST® PER LA PRESSOCOLATA AD ALTA PRESSIONE

- Template di simulazione specifico per la pressofusione ad alta pressione

- Accoppiamento di meccanica dei fluidi e meccanica dei solidi in tutto il calcolo

- Calcolo parallelo per un'esecuzione più rapida

- Lancio di un'analisi termomeccanica completa per un'elevata precisione dei risultati

Risoluzione termomeccanica accoppiata nel pezzo e in tutti i componenti dello stampo (compresi inserti e perni) per anticipare le deformazioni

Risoluzione termomeccanica accoppiata nel pezzo e in tutti i componenti dello stampo (compresi inserti e perni) per anticipare le deformazioni- Ottimizzazione del sistema di alimentazione per aumentare peso e resa

- Analisi metallurgica completa

- Database dei materiali e spazio di creazione dedicato

- Configurazione di diagrammi TTT (tempo-temperatura-trasformazione)

- I risultati di THERCAST® possono essere esportati in altri pacchetti software di calcolo o agli elementi finiti

- Perfetta interoperabilità con il software SIMHEAT® che simula il trattamento termico dei pezzi post-fonderia.

- Monitoraggio delle inclusioni durante tutto il processo. Per ulteriori informazioni

- Simulazione perfetta dei cicli termici per una considerazione fedele del loro impatto.

PRINCIPALI VANTAGGI DI THERCAST®

THERCAST® è dotato di funzioni che aumentano la precisione dei risultati computazionali e riducono i costi di produzione dei pezzi realizzati con la pressofusione ad alta pressione:

- Riempimento e solidificazione possono essere simulati in qualsiasi momento con un'unica applicazione: i calcoli di “Meccanica dei fluidi” e “Meccanica dei solidi” sono completamente integrati.

- THERCAST®integra una gestione scalabile dei contatti per rilevare qualsiasi distacco tra il metallo fuso e lo stampo. Non appena si manifesta il ritiro, il software tiene conto dell'influenza del gap d'aria e adatta localmente lo scambio termico tra il metallo e lo stampo.

- La risoluzione termica e meccanica possono essere accoppiate e i calcoli associati possono essere eseguiti contemporaneamente. THERCAST® può quindi modellare la deformazione dello stampo in funzione della deformazione del pezzo e viceversa. Entrambi i fenomeni si verificano contemporaneamente.

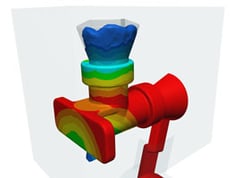

- Il software è in grado di visualizzare le sollecitazioni applicate dal metallo ai perni, sotto la pressione esercitata dal pistone. È quindi possibile prevedere la deformazione dello stampo e il potenziale impatto sulla geometria del pezzo.

Tensione di Von Mises sullo stampo e sui perni

- Lo studio dell'ottimizzazione del sistema di alimentazione permette di definire con precisione la quantità minima di materiale necessaria per produrre il pezzo desiderato.

- I dati di input del processo possono essere configurati per determinare la massa di metallo da iniettare e quindi limitare le perdite. La riduzione delle perdite di materiale consente di risparmiare denaro prezioso nell'intero processo di produzione.

- La capacità di modellare i cicli termici e la cinematica dello stampo consente uno studio fedele del processo di pressofusione ad alta pressione.

- Le azioni su ciascun oggetto e la capacità di gestire la sequenza di espulsione del nucleo contribuiscono a un livello superiore di precisione del flusso termico.

Riempimento dello stampo mediante pressofusione ad alta pressione per la produzione di pezzi di prova