Controllo energetico dei processi di forgiatura libera grazie alla simulazione

Transvalor è messa in evidenza nella prestigiosa rassegna stampa La Metallurgia Italiana. Questo articolo mette in luce la nostra competenza e le nostre soluzioni innovative nel campo del controllo energetico dei processi di forgiatura libera attraverso la simulazione.

Questa riconoscimento è il frutto del duro lavoro e della determinazione del nostro team composto da Nadine Kosseifi - Responsabile dei conti tecnici e coordinatrice marketing di Transvalor, Patric Lasne - Esperto di ingegneria, Marc Moreno - Ingegnere sviluppo e materiali, e Stéphane Andrietti, Direttore delle partnership tecnologiche.

Articolo

Controllo del processo ed efficienza energetica nella forgiatura mediante simulazione

Le sfide dell'industria della forgiatura nel futuro

Negli ultimi anni, l'industria della forgiatura sta affrontando nuove sfide. La forte pressione competitiva dei concorrenti internazionali sul mercato dei grandi forgiati (ad esempio, alberi di generatori e turbine) ha portato ad un numero sempre maggiore di ordini verso forgiatori esteri in particolare per i componenti critici in termini di sicurezza e questa tendenza continua. I concorrenti stranieri riescono ad essere più competitivi, grazie a costi inferiori dell'energia (elettricità per le presse, gas naturale per i forni di riscaldo e trattamento termico), del personale e per le normative ambientali meno stringenti.

Nel settore dell'approvvigionamento energetico, la situazione della forgiatura si è recentemente notevolmente deteriorata in Europa. Anche a causa del conflitto in Ucraina, il prezzo dell'elettricità in Italia ha subito bruschi aumenti negli ultimi 3 anni (con picchi fino a circa 530 EUR/MWh ad agosto 2022). L'aumento dei costi di fornitura dell'energia elettrica ha un impatto diretto sui costi di produzione e danneggia i produttori italiani rispetto alla concorrenza internazionale.

Tecnologie alternative per i forni di riscaldo (ad esempio idrogeno o riscaldamento elettrico) non sono attualmente disponibili poiché i forni alimentati a H2 sono ancora in fase di sviluppo e i sistemi elettrici sono inefficaci e non consentono determinati tipi di trattamento termico.

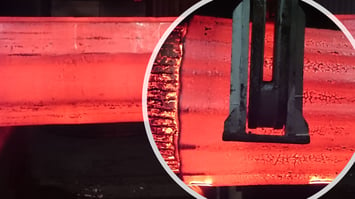

Figura 1: Fase di un tipico processo di forgiatura in stampo aperto per la produzione di un componente di acciaio di grandi dimensioni (immagine: VDM Metals)

Pertanto, l'industria della forgiatura si trova di fronte alle seguenti sfide:

- risparmio energetico in produzione (riduzione dei consumi di gas ed elettricità)

- riduzione delle emissioni di CO2

- sviluppo di sequenze di forgiatura più efficienti

- aumento della resa per lingotto

- riduzione degli scarti (aumento della qualità del prodotto)

Come aumentare la competitività

Per rispondere alle criticità menzionate, l’ingegneria di produzione e la Qualità possono applicare diverse metodologie:

- Riduzioni sul consumo di gas nei forni di riscaldo e trattamento termico, mediante un’oculata gestione dei cicli termici, ad esempio sfuttando il calore residuo di solidificazione, ottimizzando le permanenze in forno e l’evoluzione dei profili termici locali sui componenti da trattare)

- Sviluppo di sequenze di forgiatura più efficienti, riducendo il più possibile il numero di fasi di processo ottimizzando la distribuzione della deformazione sull’intero ciclo, assicurando la chiusura delle porosità, il rispetto del tonnellaggio massimo delle presse ed evitando al contempo surriscaldamenti del componente in deformazione e livelli di tensione eccessivi nel materiale

- Aumento della resa per lingotto, mediante ottimizzazione della distribuzione di manteriale e delle sue caratteristiche microstrutturali e riduzione/eliminazione delle zone a rischio di scarto (cricche, porosità, ecc.)

Simulazione del processo di colata e forgiatura di lingotti: strumenti essenziali per ottimizzare il processo

In mercati competitivi e in continua evoluzione, gli strumenti di simulazione di processo sono divenuti essenziali per il ciclo di sviluppo di componenti ad alto valore aggiunto in quanto, per controllare la qualità di un prodotto forgiato, è essenziale avere una conoscenza approfondita di tutte le fasi del processo di produzione: colata, forgiatura e trattamento termico.

I software di simulazione della colata THERCAST® e della forgiatura a caldo FORGE® consentono un approccio olistico alla progettazione e ottimizzazione del processo. Il software di simulazione della colata THERCAST® è particolarmente utile per simulare il processo di produzione di lingotti di grandi dimensioni. Simulando il riempimento e la solidificazione del metallo, il software calcola la probabilità e la posizione di vuoti o cricche, fondamentale per garantire la qualità dei lingotti che verranno utilizzati nella produzione di forgiati. Questi risultati possono essere poi trasferiti alla simulazione di forgiatura in modo automatico, grazie all'interoperabilità delle soluzioni Transvalor.

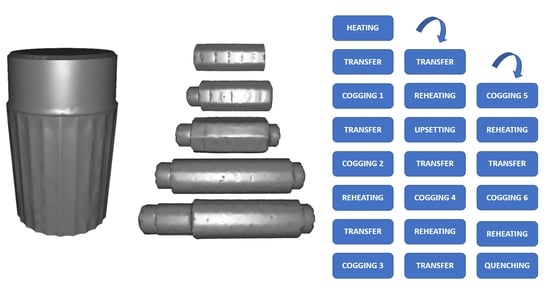

Relativamente alla parte termica, il software permette di studiare il trasporto del lingotto colato e il suo riscaldo in forno nella fase iniziale e nelle fasi di ricalda intermedie, al fine di ottimizzare i tempi di riscaldo e massimizzare il risparmio energetico. L'esempio mostrato nella Figura 2 mostra una sequenza completa di forgiatura che può essere simulata, comprese le fasi di riscaldo, trasferimento e tempra finale.

Figura 2: Classica sequenza di forgiatura da un lingotto di grandi dimensioni (immagine: Transvalor)

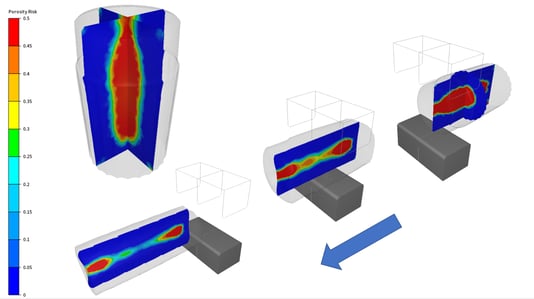

I modelli utilizzati per prevedere la chiusura della porosità stimano l'evoluzione del volume di porosità in funzione della deformazione locale subita durante uno stato di compressione o tensione.

Figura 3: Chiusura della porosità del lingotto durante la fase di stiratura (immagine: Transvalor)

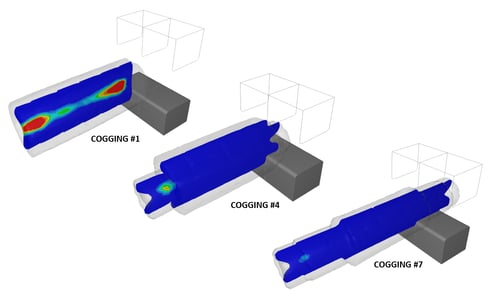

La Figura 3 mostra l’evoluzione della porosità (zone rosse) durante le prime fasi della forgiatura e come questa si riduca gradualmente in funzione della deformazione applicata. Alla fine del processo di forgiatura, le porosità del materiale sono quasi completamente chiuse. Tuttavia, come riportato in Figura 4, una piccola area rimane su un lato del prodotto, il che dimostra come la sequenza di forgiatura possa ancora essere ottimizzata.

Figura 4: Chiusura di una porosità interna dall'inizio alla fine del processo (immagine: Transvalor)

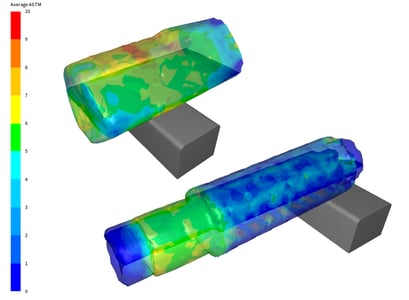

Un secondo obiettivo della forgiatura è il miglioramento della struttura interna del materiale, in quanto, generalmente, la struttura as-cast (micro e macro) non è compatibile con le caratteristiche finali richieste per il componente. La simulazione consente di modellare i fenomeni di ricristallizzazione che si verificano durante le fasi di formatura, come la ricristallizzazione dinamica, così come durante le fasi di trasferimento o riscaldamento, come la ricristallizzazione statica o metadinamica. La simulazione in Figura 5 mostra l’evoluzione diametro medio del grano austenitico (ASTM) durante il processo.

Figura 5: Evoluzione della dimensione media dei grani (ASTM) attraverso il processo di deformazione (immagine: Transvalor)

Una volta completato il processo di forgiatura, vi è generalmente una fase di trattamento termico. In questo caso, la simulazione consente di modellare un'ampia varietà di processi di trattamento termico (ad es. tempra, ricottura, rinvenimento, austenitizzazione, ecc.) per analizzare l’evoluzione della temperatura durante il riscaldamento e determinarne quindi la giusta durata. Consente inoltre di testare l'impatto dei diversi mezzi di tempra e il relativo livello di agitazione. È essenziale controllare lo scambio termico tra il pezzo e il mezzo di tempra per evitare difetti come deformazioni e cricche e per ottenere buone proprietà meccaniche, con l’adeguata distribuzione (ad es. controllando la profondità di tempra).

Nuovo modello per simulare l’evoluzione dell’ossido

È stato sviluppato un nuovo modello per prevedere lo spessore e la massa dello strato di ossido superficiale che si forma durante i processi ad alta temperatura. Il modello è applicabile alla crescita dello strato di ossido su ferro puro e acciai bassolegati. Esso comprende due meccanismi di crescita: crescita per diffusione e crescita per assorbimento superficiale.

Gli strati di ossido sono composti da tre fasi: wüstite (FeO), magnetite (Fe3O4) ed ematite (Fe2O3). Per temperature inferiori a 900°C, la wüstite è il costituente principale (circa il 95% in volume), che influenza fortemente le proprietà della scaglia. La wüstite è la fase più morbida ed è particolarmente sensibile alla dissoluzione delle specie chimiche a causa dell'elevata presenza di vuoti nel reticolo cristallino del ferro (tra il 5 e il 16%).

Tuttavia, la frazione volumetrica di wüstite può cambiare con la temperatura (stabilità termodinamica) e il tempo (diffusione degli elementi attraverso lo strato): l'aumento della concentrazione di ossigeno porta alla formazione di wüstite, quindi magnetite e successivamente ematite. In molti casi in cui la temperatura supera i 900°C, la wüstite rimane il principale costituente della scaglia.

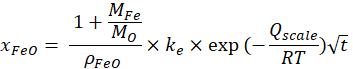

Per la crescita controllata dalla diffusione dell'ossigeno, lo spessore della scaglia può essere previsto a partire dalla reazione chimica. Un'equazione parabolica viene utilizzata nel software FORGE® per calcolare lo spessore della scaglia (in cm), assumendo uno strato composto al 100% di wüstite:

In questa equazione, Qscale è l'entalpia di attivazione in J/mol, valore che può essere adattato per considerare un'ampia gamma di acciai o atmosfere di forni (ad esempio basse o alte concentrazioni di CO2).

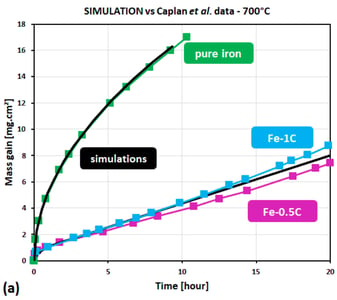

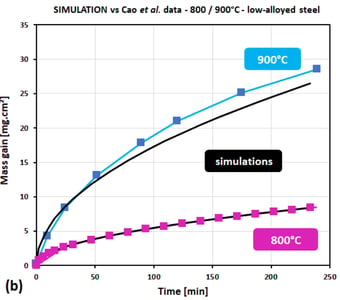

Va notato che le caratterizzazioni sperimentali basate sulla valutazione della perdita di massa sono più accurate. Gli strati di ossido non sono compatti a causa della presenza di diversi difetti come cricche, solchi, porosità o blister. Se questi difetti non vengono presi in considerazione, possono portare a una sovrastima di almeno il 30 % degli spessori di scaglia misurati. Il confronto tra le simulazioni e i dati sperimentali (basati sulla perdita di massa) nella Figura 6 dimostra un buon accordo. Questo confronto evidenzia l'affidabilità del modello di crescita dell’ossido per brevi e lunghi periodi. Va notato che, in questo caso, la crescita è solo quella controllata dalla diffusione.

Figura 6: Confronto tra dati sperimentali e risultati di simulazione

(a) Caplan et al. per Fe-0.SC e Fe-1.0C) a 700 ° C per 20h. (b) Cao et al. ottenuti a 800 e 900 ° C

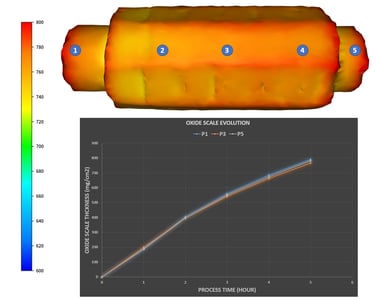

La figura 7 illustra la crescita della scaglia durante la fase di riscaldo successiva al quarto passo di forgiatura riportato in Figura 2. Il pezzo è riscaldato a 1250°C per 5 ore.

Figura 7: Evoluzione dello strato superfciale di ossido (in mg/cm2)

monitoraggio e digital twin di processo

Nel contesto della forgiatura, è fondamentale comprendere a fondo il l’evoluzione della deformazione e lo stato delle attrezzature di forgiatura. Questo è il motivo per cui molti OEM e fornitori di software hanno compiuto sforzi per garantire la migliore interoperabilità possibile tra i sistemi di acquisizione in tempo reale e il software di simulazione.

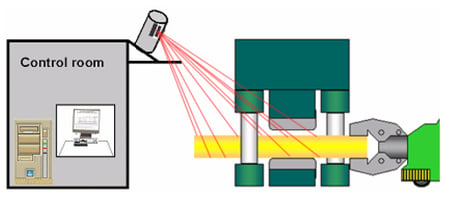

In quest’ottica, sono stati sviluppati sistemi di monitoraggio e registrazione dei parametri di processo che consentono all’operatore di valutare in real-time le condizioni di lavoro. Questi sistemi (ad esempio "LaCam® Forge") registrano tutti i dati di processo rilevanti (forza di forgiatura, posizione delle mazze e del manipolatore, temperatura superficiale, ecc.) e monitorano l’evoluzione dimensionale del componente in lavorazione mediante sistemi non a contatto (ad esempio sistemi laser).

Figura 8: principio del sistema di misura (immagine: MINTEQ Ferrotron)

Grazie all’integrazione con la simulazione FORGE®, è possibile quindi realizzare un vero e proprio digital twin del processo di forgiatura, identificarne i punti deboli, ad esempio in termini di chiusura della porosità e le potenzialità di efficientamento, sia in termini di qualità che di riduzione dei costi, inclusi quelli energetici.

Tuttavia, per creare un digital twin della forgiatura che sia efficace per affrontare le sfide descritte, vi sono alcune requisiti essenziali. L’ingegnere di processo che vuole avvalersi della simulazione numerica dei processi di forgiatura e trattamento termico deve conoscerli approfonditamente, oltre ad avere buone basi della scienza dei materiali e una certa esperienza nell'analisi dei dati assistita da computer. È essenziale avere accesso ai dati di misura affidabili, come le temperature superficiali dei forgiati (misurate mediante pirometria o termografia), le forze di forgiatura e la cinematica (ad esempio i dati di controllo della pressa e del manipolatore), così come le temperature dei forni di riscaldo e trattamento termico.

Questi dati sono importanti per la creazione di modelli agli elementi finiti realistici e possono anche essere utilizzati per confrontare e calibrare modelli con dati "reali". Questo modello, calibrato con dati reali, consente quindi l'analisi dei processi di forgiatura esistenti o offre la possibilità che nuove sequenze possano essere realizzate e analizzate nella "fucina virtuale" al minor costo.

Conclusioni e prospettive

Di fronte alle sfide odierne, l'industria della forgiatura deve adattare rapidamente la propria ingegneria per soddisfare gli obiettivi ecologici dettati dal riscaldamento globale e reagire all'improvviso aumento dei costi energetici.

Questo articolo dimostra come strumenti di simulazione numerica efficienti forniscano un aiuto concreto per superare queste sfide, supportando gli ingegneri nella realizzazione di processi di colata e forgiatura innovativi e ambiziosi che permettano risparmi di materiale, una maggiore qualità dei prodotti e un efficientamento energetico.

La produzione virtuale dimostra la sua utilità aumentando la qualità dei prodotti in molti aspetti:

- resa del lingotto migliorata

- minimizzazione di porosità e di fasi indesiderate

- ottimizzazione dei tempi di riscaldo

- analisi dell’effetto degli strati di ossido

Inoltre, il software di simulazione interagisce perfettamente con la tecnologia di misura in tempo reale (LaCam® Forge) che descrive accuratamente il comportamento di parti e stampi nella pratica operativa. La combinazione intelligente di un software di simulazione all'avanguardia con un moderno sistema di misura dà all'industria siderurgica un notevole contributo oggi per migliorare la produttività, e in futuro per applicazioni più ambiziose basate su tecnologie digital twin.

Articolo pubblicato su Stahl nel marzo 2022.