La tempra degli acciai consiste nel riscaldare un componente affinché passi allo stato austenitico per poi applicare un raffreddamento per trasformare l'austenite. Un rapido processo di tempra produce una trasformazione martensitica, un processo più lento può generare perlite, mentre l'austenite rimanente corrisponde a una struttura parzialmente rigida. Il trattamento termico conferisce al materiale le proprietà e la microstruttura finali a seconda della velocità di raffreddamento. Esistono diversi metodi di tempra: l'immersione in un bagno, il getto d'acqua e la tempra a spruzzo.

COS'È LA TEMPRA A SPRUZZO?

La tempra a spruzzo è un processo di trattamento termico in cui la parte metallica viene raffreddata a spruzzo con un fluido, detto fluido di tempra. In seguito alla fase di riscaldamento, la superficie calda del pezzo viene spruzzata con un getto di gas che trasporta piccole gocce che vengono raffreddate alla temperatura desiderata. Il fluido di tempra utilizzato può essere acqua o olio.

Rispetto ad altre tecniche di tempra, la tempra a spruzzo ha il vantaggio di garantire un’elevata trasmissione termica e di ottenere una rimozione uniforme del calore. È inoltre un metodo molto versatile, in quanto è possibile applicare un’ampia gamma di velocità di raffreddamento adattando semplicemente la portata dell'acqua.

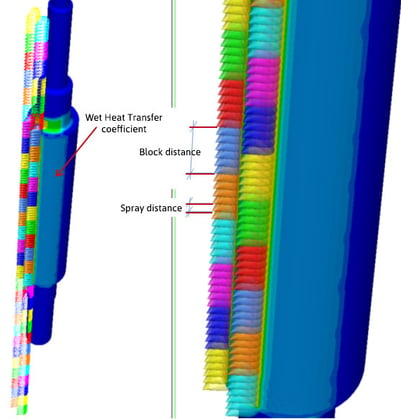

Nella tempra a spruzzo, il coefficiente di trasmissione termica (HTC) varia in funzione di:

- Angolo di spruzzo

- Distanza dalla superficie

- Angolo relativo tra spruzzo e superficie

- Portata dell'acqua nebulizzata

- ecc.

VANTAGGI DELLA SIMULAZIONE PREDITTIVA

Il software di simulazione SIMHEAT® può essere utilizzato per:

- Modellare il flusso e l'orientamento dello spruzzo

- Prevedere la temperatura, la trasformazione di fase, la durezza HV o HRC, la distorsione, le tensioni residue, il carico di snervamento, ecc.

- Generare il diagramma TTT basato sul modello Kirkaldy per gli acciai basso legati

- Prevedere le distorsioni che possono verificarsi su qualsiasi tipo di metallo, comprese le leghe destinate al settore dell’aeronautica

- Monitorare le caratteristiche del materiale durante il trattamento termico

CARATTERISTICHE COMPETITIVE DI SIMHEAT® PER LA TEMPRA A SPRUZZO

- Il software SIMHEAT® è basato su un modello di simulazione che combina dati termici meccanici e metallurgici. Leggi l'articolo

- Il modulo di ottimizzazione consente di calcolare la portata dell'acqua nebulizzata e l'orientamento dello spruzzo mediante un metodo di analisi inversa.

- L’impianto di tempra a spruzzo può essere personalizzato definendo il numero di colonne di nebulizzazione, la distanza tra gli ugelli, la portata dell’acqua nebulizzata, ecc.

Modellazione della tempra a spruzzo verticale con SIMHEAT®

- È incluso un tool dedicato all’elaborazione di diagrammi di trasformazione con raffreddamento continuo (CCT) o di trasformazione isoterma (TTT) per gli acciai basso legati.

- Sono disponibili modelli di distorsione applicabili a tutti i tipi di metalli, comprese le leghe per l’aeronautica.

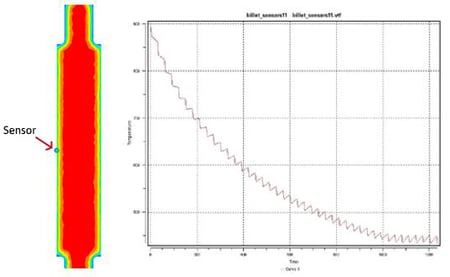

- Le caratteristiche del materiale possono essere monitorate durante il trattamento termico grazie alla configurazione di sensori.

CASO DI STUDIO: TEMPRA A SPRUZZO DI UN ALBERO DI GRANDI DIMENSIONI PRESSO OFAR (GRUPPO GIVA)

Di seguito viene presentato un caso di studio sviluppato in collaborazione con l'azienda italiana Ofar (Gruppo Giva) sulla tempra a spruzzo di un albero di grandi dimensioni.

Figura 1 - Tempra a spruzzo di un albero di grandi dimensioni. Per gentile concessione di Giva Group (Italy)

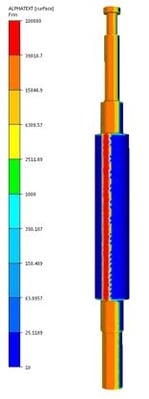

La Figura 2 rappresenta i valori del coefficiente di scambio termica applicati alla superficie dell'albero, in funzione delle condizioni di processo. Si può osservare che il coefficiente di scambio termico non è uniforme e in questo esempio l'impatto maggiore è legato alla posizione e all'orientamento dell’ugello.

Figura 2 - Distribuzione del coefficiente di scambio termico

È stato utilizzato un sensore per registrare l'evoluzione della temperatura sulla superficie dell'albero (Figura 3a). Il grafico in Figura 3b mostra l'evoluzione della temperatura durante la tempra. Si può osservare come la temperatura registrata dal sensore diminuisca nel corso del tempo.

| Figura 3a - Sensore impostato per registrare l'evoluzione della temperatura sulla superficie dell'albero | Figura 2b - Evoluzione della temperatura durante la tempra |

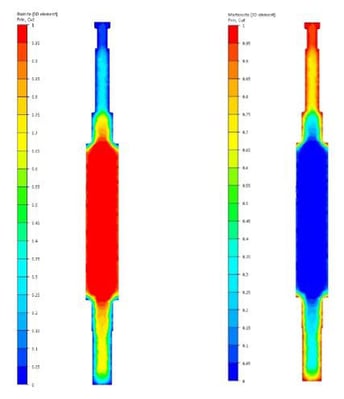

La Figura 4 mostra la distribuzione delle fasi dopo la tempra. Al cuore dell'albero è presente bainite. Sulla superficie, poiché il raffreddamento è più rapido, si può osservare la comparsa di martensite.

Figura 4 - Distribuzione delle fasi (bainite e martensite) dopo la tempra a spruzzo: bainite (sinistra) e martensite (destra)

L'animazione in Figura 5 presenta l'effetto della tempra sulla prima sollecitazione principale:

- I valori negativi in blu indicano aree ad alta compressione.

- I valori positivi in giallo e rosso mostrano aree ad alta trazione.

Nella fase finale dell'animazione possono essere osservate sollecitazioni residue.

Figura 5 - Evoluzione della prima sollecitazione principale durante la tempra

In questa animazione, lo spostamento è stato amplificato di 10 volte per mostrare le distorsioni indotte dal processo di tempra a spruzzo. In questo modo, è possibile confrontare facilmente il modello non deformato con la geometria finale distorta ottenuta dopo la tempra.

Per compensare le distorsioni, in quasi tutte le circostanze si applica una lavorazione meccanica e i nostri team stanno lavorando alla modellazione di questa fase specifica. In un prossimo futuro, sarà possibile modellare il rilascio delle tensioni residue in seguito a lavorazione meccanica.