SIMULAZIONE DEI PROCESSI DI FORGIATURA A STAMPO APERTO CON FORGE®

Nella forgiatura a stampo aperto, la simulazione è utilizzata per molteplici obiettivi: validare la capacità dell'attrezzatura, ottimizzare la pianificazione di forgiatura, prevedere la distribuzione della temperatura ed eventuali ulteriori riscaldamenti , analizzare i cambiamenti delle proprietà metallurgiche e la microstruttura...

In FORGE® sono inclusi i principali processi di forgiatura a stampo aperto: cogging, becking ,trafilatura su mandrino, blooming, ecc., al servizio dell’ industria dell'energia e non solo.

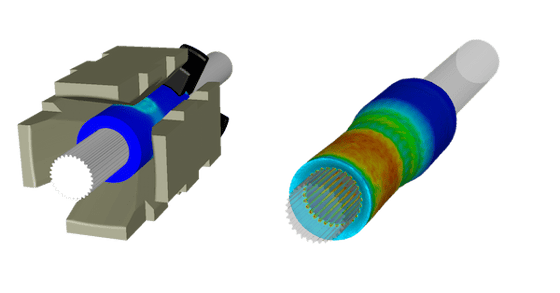

Simulazione del processo di becking di un guscio in acciaio. La distribuzione della temperatura è illustrata

SIMULAZIONE PREDITTIVA

FORGE® consente di:- Definire la capacità dell'attrezzatura mediante una previsione accurata della forza di compressione

- Prevedere la dimensione finale del componente

- Rilevare i difetti (piegature\ripiegature)

- Prevedere la distribuzione della temperatura, e quindi un eventuale ulteriore riscaldamento necessario

- Deformazione e rapporto di riduzione

- Chiusura della porosità

- Metallurgia

CARATTERISTICHE COMPETITIVE DI FORGE®

- Tutti i movimenti del pezzo possono essere descritti attraverso un dedicato file di comandi multi-pass. Questo file consente di definire la traslazione e la rotazione del componente, gli spostamenti del componente alla fine di un passaggio, il tempo di attesa tra ogni passaggio, ecc.

- FORGE® è in grado gestire complessi comandi che combinano movimenti multipli del corpo. Questo è ad esempio il caso del processo di trafilatura su mandrino.

- Predizione metallografica: previsione delle dimensioni del grano e dei livelli di ricristallizzazione per i vari materiali utilizzati nell'industria dell'energia.

- Analisi dello stampo: previsione dell'usura abrasiva e dello stress.E’ disponibile l'analisi accoppiata , offrendo, ad esempio, la possibilità di eseguire un'analisi termoaccoppiata.

- Riduzione del tempo di calcolo. Essendo processi incrementali, le simulazioni a stampo aperto richiedono molto tempo di calcolo. È disponibile una tecnica dedicata e innovativa per questo tipo di processo. Questo metodo, noto come metodo bi-mesh, si basa sulla suddivisione automatica tra due mesh. Una mesh fine per eseguire il calcolo termico e memorizzare tutte le variabili storiche, e una mesh adattata per il calcolo meccanico al fine di individuare deformazioni localizzate. Si configura facilmente mediante la sola definizione della mesh fine, la mesh adattata viene infatti dedotta automaticamente. È completamente compatibile con il calcolo HPC.

- I processi di trattamento termico successivi all'operazione di forgiatura a stampo aperto possono essere simulati con FORGE® per prevedere tensioni residue, distorsioni, durezza del componente.

- È possibile l'accoppiamento tra i due software di Transvalor, THERCAST® e FORGE®, assicurando una simulazione completa del flusso di lavoro, dalla colata alla forgiatura. I risultati della simulazione di colata, come le porosità, vengono mappati in FORGE® e monitorati durante la simulazione di forgiatura. Tale accoppiamento consente la previsione della chiusura delle porosità durante la forgiatura e la localizzazione delle segregazioni nella geometria finale forgiata.

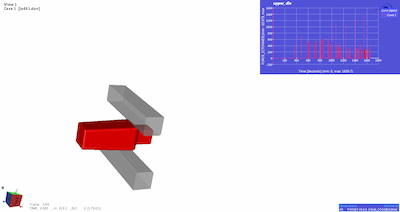

Cogging di un lingotto con previsione del carico della pressa.Cortesia di Buderus Edelstahl

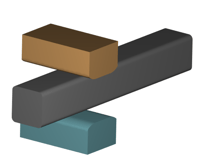

CASO DI STUDIO: CONFRONTO TRA FORGIATURA E BLOOMING

L'azienda spagnola Tubacex ha utilizzato FORGE® e THERCAST® per confrontare la qualità di due processi di produzione (forgiatura a caldo e blooming) al fine di ottenere barre tonde con un nuovo design di lingotto. Dovevano soddisfare elevati requisiti di qualità, soprattutto in termini di porosità e risultati di deformazione.

L'azienda spagnola Tubacex ha utilizzato FORGE® e THERCAST® per confrontare la qualità di due processi di produzione (forgiatura a caldo e blooming) al fine di ottenere barre tonde con un nuovo design di lingotto. Dovevano soddisfare elevati requisiti di qualità, soprattutto in termini di porosità e risultati di deformazione.