Simulation de forgeage libre avec FORGE®

En forge libre, la simulation numérique est utilisée avec divers objectifs : valider la faisabilité d’une pièce en fonction des équipements disponibles, optimiser la gamme de forgeage et prédire les évolutions métallurgiques et microstructurales.

FORGE® simule tous les principaux procédés de forge libre : le martelage, le bigornage, l’étirage sur mandrin, le laminage.

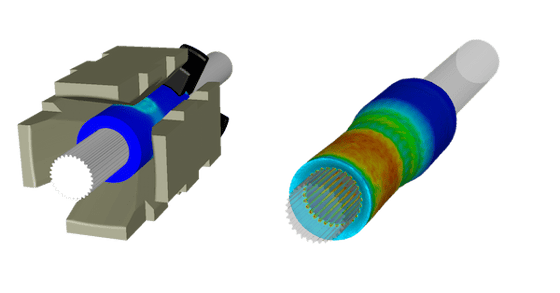

Distribution de température lors du bigornage d’une coque en acier

Simulation prédictive

FORGE® permet de prédire précisément :

- La faisabilité d’une pièce en fonction des équipements disponibles, grâce à la détermination précise des efforts de forgeage

- La géométrie finale de la pièce

- La présence éventuelle de replis

- La distribution de température dans la pièce et la nécessité éventuelle de procéder à des réchauffements

- La déformation équivalente et le taux de réduction

- La fermeture de porosités

- Les évolutions métallurgiques (répartition de phases) et microstructurales (taille de grains et taux de recristallisation)

Fonctionnalités de FORGE®

- Mise en donnée de tous les mouvements de la pièce pendant la gamme de forgeage dans un fichier de commande multi-passe : translations, rotations, déplacements en fin de passe, temps de transfert entre les passes, etc.

- Gestion des pilotages de presse complexes qui combinent le mouvement de plusieurs outils, comme par exemple dans l’étirage sur mandrin.

- Mise à disposition de lois d’évolution microstructurale, permettant de prédire la taille de grain ainsi que le taux de recristallisation pour de nombreux matériaux.

- Prédiction des contraintes et de l’usure dans les outils.

- Possibilité de réaliser, au choix, un calcul thermique ou thermomécanique couplé sur la pièce et les outils.

- Réduction drastique des temps de calcul grâce à la méthode bi-maillage, spécialement dédiée aux procédés incrémentaux, coûteux en temps CPU. Cette méthode innovante et quasi transparente pour l’utilisateur consiste à répartir les tâches du solveur de FORGE® sur deux maillages : un maillage uniformément fin, défini par l’utilisateur, qui servira à la résolution thermique et au stockage des variables, opérations non localisées et non coûteuses ; et un maillage adapté, déduit automatiquement par déraffinement du maillage fin dans les zones non sollicitées, pour la résolution mécanique, opération coûteuse et localisée. Cette méthode est de plus hautement parallélisable et permet de conserver les excellentes accélérations parallèles de FORGE®.

- Les traitements thermiques qui suivent les procédés de forgeage peuvent aussi être simulés par FORGE®, qui permet alors de prédire les contraintes résiduelles, la distorsion, la composition métallurgique ainsi que les duretés finales obtenues sur la pièce.

- Le couplage entre le logiciel de simulation de fonderie de THERCAST® (également édité par Transvalor) avec le logiciel FORGE® permet de simuler la mise en forme de la pièce, de la coulée au traitement thermique. Les résultats de THERCAST® sont automatiquement récupérés dans FORGE® et utilisés dans les simulations de forgeage. On peut ainsi suivre de manière prédictive la fermeture des porosités pendant le forgeage, ou encore localiser les éventuelles ségrégations dans la pièce finale.

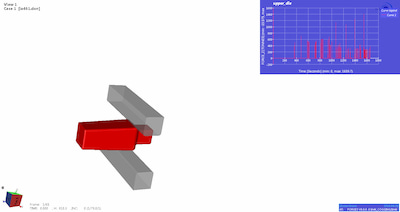

Martelage de lingot avec prédiction des efforts de presse (fourni gracieusement par Buderus Edelstahl)

Etude de cas : comparaison entre forgeage et laminage

La société espagnole Tubacex a utilisé le logiciel FORGE® pour comparer la qualité de deux procédés de fabrication (forgeage libre et laminage) pour produire des barres rondes. Ces barres doivent répondre à des critères de haute qualité, notamment en termes de porosité et de déformation.

La société espagnole Tubacex a utilisé le logiciel FORGE® pour comparer la qualité de deux procédés de fabrication (forgeage libre et laminage) pour produire des barres rondes. Ces barres doivent répondre à des critères de haute qualité, notamment en termes de porosité et de déformation.