Les traitements électromagnétiques des matériaux, tel que le traitement thermique par induction ou le brassage électromagnétique, sont des techniques communément utilisées dans l’industrie. Ils permettent, tout en améliorant les propriétés d’usages des pièces préalablement fabriquées, de réduire la consommation énergétique associée. De plus, la complexité des principes physiques mis en jeux rend incontournable l’utilisation de la simulation numérique si l’on veut comprendre et optimiser ces procédés.

Vers le raffinement automatique des maillages

Alors que les modèles sont de plus en plus réalistes, la complexité des simulations augmente. Un des principaux challenges est le raffinement automatique du maillage comme moyen pour réduire le temps de « concept-to-production » tout en en facilitant le procédé d’ingénierie.

Avant d’aborder le remaillage automatique sur une simulation électromagnétique, il est nécessaire de s’attaquer à « l’estimation d’erreur ».

Qu'est-ce que l'estimation d'erreur ?

Comme son nom l’évoque, il s'agit d'estimer l’écart entre la solution numérique et la solution “exacte”. Cette dernière étant par définition impossible à trouver dans des cas génériques, l’estimation d’erreur se base sur la comparaison entre deux approximations d’un même champ physique (température, vitesse, déformation, champ magnétique, etc.) pour trouver quelles régions du modèle présentent l’écart le plus important.

Typiquement on comparera la solution obtenue par la résolution directe des éléments finis contre une solution dite “enrichie”. Cette solution n’est pas forcément plus pertinente que celle du départ mais présente un ordre d’interpolation (au moins) d’un degré supérieur. C’est cela qui permet la comparaison et ensuite la détection des zones nécessitant un raffinement du maillage.

Une fois l’estimation d’erreur établie, il est ensuite possible de construire les outils nécessaires pour le remaillage automatique. C’est dans cette optique que les estimateurs d’erreur a posteriori sont en développement dans le module électromagnétique des logiciels FORGE®, SIMHEAT® et THERCAST®, utilisé notamment pour la modélisation de traitement thermique par induction.

Par conséquent, ces estimateurs seront utilisés pour conduire la stratégie de raffinement du maillage et seront un outil très important pour les utilisateurs du module électromagnétique. L’utilisateur sera moins contraint par l’affinement du maillage initial du modèle puisqu’il sera automatiquement adapté pendant le calcul. Les zones soumises à une forte charge électromagnétique seront affinées et les zones moins affectées verront leur maillage grossir pour optimiser à la fois la précision et les temps de calcul.

Cas de benchmark TEAM

Pour évaluer l’estimateur d’erreur, deux cas comparatifs extraits des problèmes TEAM (Testing Electromagnetic Analysis Methods) ont été sélectionnés :

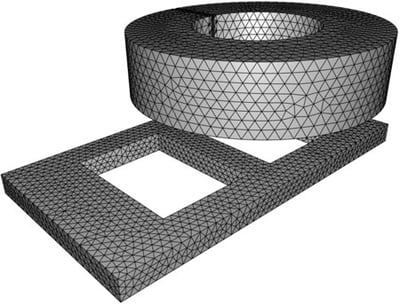

- TEAM 3 : ce problème consiste en une plaque de bain conductrice avec deux trous agités par une bobine circulaire (Figure 1)

Figure 1 : cas de benchmark TEAM numéro 3

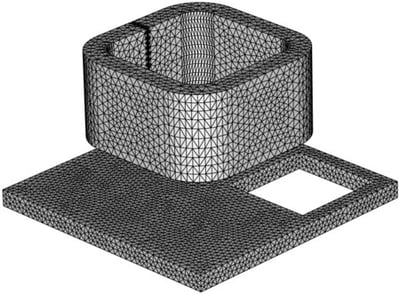

- TEAM 7 : ce problème consiste en une plaque d’aluminium épaisse avec un trou placé excentriquement et asymétriquement dans un champ magnétique non-uniforme. Le champ est produit par le courant excité qui varie de manière sinusoïdale avec le temps (Figure 2).

Figure 2 : cas de benchmark TEAM numéro 7

Figure 2 : cas de benchmark TEAM numéro 7

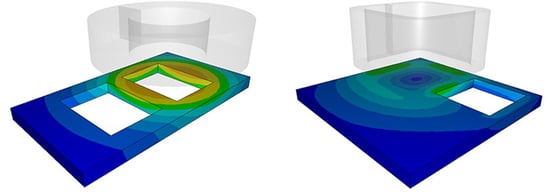

Les résultats du champ magnétique donnés par les cas TEAM ont été comparés avec les résultats numériques (Figure 3).

Figure 3 : Résultats du champ magnétique en noir vs. la simulation en rouge : TEAM 3 (gauche) et TEAM 7 (droite

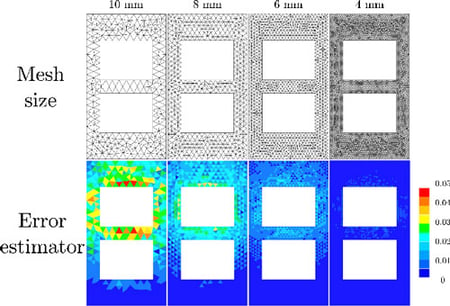

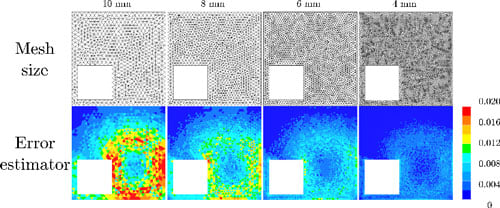

Les estimateurs d’erreur ont été construits en utilisant des stratégies de lissage de champ ainsi que les principes fondamentaux en électromagnétisme. Dans la première étape du projet, les estimateurs d’erreur sont vérifiés en réalisant une analyse de convergence sur des maillages uniformes à taille décroissante (Figure 4 et 5).

Figure 5. Analyse de la convergence du cas TEAM 7

L’étape suivante, dont les travaux sont en train d’être réalisés, consiste à utiliser l’estimateur d’erreur avec la technologie de remaillage automatique pour permettre des calculs électromagnétiques plus rapides et plus précis pour différentes applications industrielles telles que le chauffage par induction, le brassage électromagnétique et la mise en forme par impulsion magnétique.

N'hésitez pas à nous contacter pour en savoir plus sur le sujet

Conférence ICTP : Simulation du magnétoformage avec FORGE®

José Alves, Ingénieur en Développement Scientifique à Transvalor, a présenté une conférence sur les avancements dans la simulation des procédés de magnétoformage avec FORGE® durant l'ICTP 2021 (International Conference on the Technology of Plasticity).

Conférence en anglais