Felb Srl, producteur italien de pièces forgées

La société italienne Felb Srl a été créée en 2006 pour répondre à la demande du marché et fournir des pièces forgées de moyennes dimensions. Les produits forgés peuvent atteindre le poids maximum de 10 tonnes avec une longueur maximale de 6 mètres, d’un diamètre maximum de 2500 mm et d’une largeur maximale de 2000 mm. Le laminoir permet de produire des couronnes avec un diamètre maximum de 4000 mm et une hauteur de 870 mm. Toutes les étapes du processus de production (découpe, forgeage, laminage, usinage, traitement thermique) sont réalisées directement au sein de l’usine. Les commandes sont généralement relatives à un faible nombre de pièces et par conséquent une grande flexibilité est attendue pour satisfaire les besoins des clients.

La société italienne Felb Srl a été créée en 2006 pour répondre à la demande du marché et fournir des pièces forgées de moyennes dimensions. Les produits forgés peuvent atteindre le poids maximum de 10 tonnes avec une longueur maximale de 6 mètres, d’un diamètre maximum de 2500 mm et d’une largeur maximale de 2000 mm. Le laminoir permet de produire des couronnes avec un diamètre maximum de 4000 mm et une hauteur de 870 mm. Toutes les étapes du processus de production (découpe, forgeage, laminage, usinage, traitement thermique) sont réalisées directement au sein de l’usine. Les commandes sont généralement relatives à un faible nombre de pièces et par conséquent une grande flexibilité est attendue pour satisfaire les besoins des clients.

Depuis plus de 20 ans, EnginSoft est le distributeur italien du produit FORGE®. Grâce à un groupe d’ingénieurs spécialisés en simulation des procédés de déformation des métaux, EnginSoft mène ses activités de support, de formation et de conseils auprès de plus de 70 clients des logiciels Transvalor. La société Felb a sollicité le soutien d’EnginSoft afin d’accélérer sa montée en compétences pour maîtriser le laminage de couronnes de forme et ainsi pouvoir répondre favorablement à des commandes pour ces nouveaux produits.

Challenge : réaliser 200 pièces en acier ASTM 105 par laminage de forme

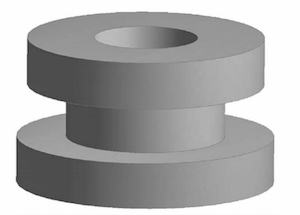

Felb a reçu une commande d’un nouveau client pour la livraison de deux cents couronnes de forme en acier ASTM A105. Les dimensions finales usinées sont de l’ordre de 900 mm de diamètre et de 500 mm de hauteur.

Les pièces auraient pu être produites par un processus traditionnel avec laminage circulaire suivi d’un usinage. Le volume commandé étant supérieur au standard habituel, Felb a évalué la possibilité de directement laminer une couronne de forme afin d’optimiser la quantité de matière engagée et d’améliorer les propriétés en service de la pièce finale.

En raison de son expérience limitée sur le laminage de couronnes de forme, l’entreprise a souhaité tester le logiciel FORGE® NxT. La collaboration avec la «Metal Forming Team» d’EnginSoft a permis d’accélérer la formation au logiciel et d’obtenir les meilleurs résultats possibles en un minimum de temps.

Felb a ainsi réalisé plusieurs simulations dans le but de confirmer la faisabilité technique pour réaliser les pièces attendues en utilisant les installations disponibles au sein de l’entreprise.

Couronne laminée commandée par le client

Solution : valider numériquement le procédé avant la mise en production

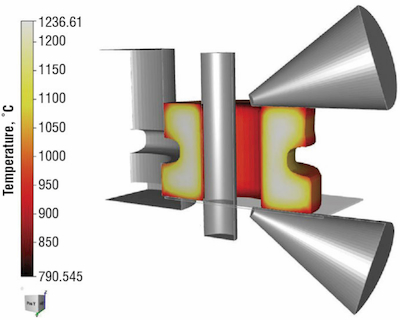

Grâce au savoir-faire de Felb en laminage circulaire, plusieurs études et simulations ont été menées avec des courbes de laminage et des géométries de cylindre moteur différentes, afin de valider la faisabilité technique tout en s’appuyant sur l’équipement existant de la société.

En outre, le couple maximal requis sur le cylindre moteur et la force axiale sur le mandrin ont été vérifiés. Les études préliminaires ont été achevées en moins d’une semaine, permettant la commande des équipements (mandrin et cylindre moteur).

Conjointement, les activités de simulation étaient centrées sur la détermination de la meilleure gamme de forgeage afin d’obtenir la préforme optimale et réduire ainsi la quantité de matière nécessaire. De ce point de vue, plusieurs modifications sur la hauteur de l’épaulement et les diamètres interne/externe ont été évaluées. Toutes les solutions ont ensuite été validées par simulation numérique.

Les simulations réalisées ont permis une phase de mise au point très rapide, mettant en évidence des défauts de remplissage sur les épaulements et suggérant les meilleures actions à entreprendre pour obtenir le profil attendu sur le process réel.

« Les résultats obtenus confirment que l’utilisation de FORGE® pour la simulation numérique est définitivement une bonne carte de visite pour notre entreprise, et également d’un point de vue purement commercial. Cela nous permet de nous différencier de manière très positive, d’anticiper les objections des clients et d’offrir une réduction sensible des coûts ainsi qu’ une augmentation de la qualité. »

- Fabio FIOLETTI, Responsable des Ventes chez Felb Srl

Simulation numérique du procédé de laminage circulaire

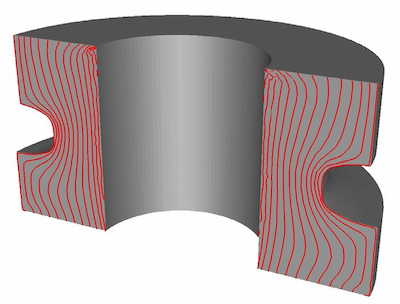

Fibrage sur la section finale

Bénéfices : valider et maîtriser le procédé de fabrication de couronnes en acier A105

Pour Felb :

- Innovation radicale et réduction drastique des temps de développement -80% et des coûts de production -50%.

- Possibilité de maximiser le délai d’exécution planifié : commande des équipements < 1 semaine.

- Validation des exigences sur le laminoir : forces et couples inférieurs de 70% à la valeur nominale.

- Optimisation de la quantité de matière : -15% en poids par rapport à la solution antérieure.

Pour le client :

- Réponse plus rapide aux demandes de devis en prouvant les résultats obtenus via le procédé choisi

- Accroissement des performances des pièces finales grâce à un meilleur écrouissage et à un fibrage optimisé par le procédé de laminage de forme.

- Réduction significative du temps et des coûts liés aux opérations d’usinage (jusqu’à 40%).

« Grâce à FORGE®, à notre savoir-faire et au soutien d’EnginSoft, nous avons pu offrir une pièce de qualité supérieure, avec une augmentation considérable de notre efficacité. Du point de vue du PDG, je remarque également des retours intéressants : nous pouvons maintenant accroître notre activité, en termes de taille de lot et/ou de complexité des pièces. Les gains sur l’efficacité de nos procédés de fabrication pourraient être la clé pour nous établir sur de nouveaux marchés. »

- Luigi CATALINI, CEO chez Felb Srl