Dans de nombreux secteurs industriels, une des principales problématique est de répondre aux demandes du marché le plus rapidement possible tout en produisant des composants fiables et en dégageant une marge d’exploitation.

Comment les entreprises parviennent-elles à relever ce défi ?

Garantir la qualité en anticipant les défauts de fabrication

Quel que soit le procédé de mise en forme, la simulation numérique aide à la détection de défauts en amont de la production. C’est le cas en fonderie avec la détection des porosités internes et des ségrégations en éléments d’alliages, en forgeage avec la détection des replis ou des criques et en soudage avec la prédiction des lignes de soudure.

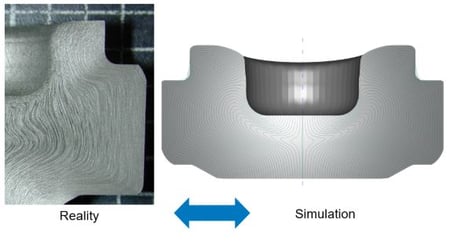

La performance des composants dépend également de caractéristiques induites par le procédé lui-même comme le corroyage, qui vont influer sur la présence d’inclusions ou sur l’orientation du fibrage garant d’une bonne tenue mécanique.

Fibrage d'une pièce forgée : réalité vs. simulation

Pour des secteurs sensibles comme l’aéronautique ou le nucléaire, la performance des pièces passe également par la maîtrise de leurs caractéristiques métallurgiques. Nos logiciels permettent de modéliser les phénomènes de transformations de phase, de croissances des grains et de recristallisation. Ceci est essentiel dans la fabrication de pièces en alliage de titane biphasés alpha-beta ou bien pour l’obtention d’aube monocristalline.

En bénéficiant de ces multiples atouts, vous pouvez vous engager dans une démarche "First Time Right" avec la capacité d’anticiper d’éventuels défauts lourds de conséquence. Vous limitez les essais/erreurs ainsi que les phases de présérie et vous réduisez vos coûts associés au contrôle non-destructif.

Sur la base de retours client agissant dans le secteur automobile, la simulation a permis de réduire de 70% les essais/erreur et d’obtenir des pièces "bonnes du 1er coup" dans plus de 90% des cas.

Agir pour réduire les coûts de production

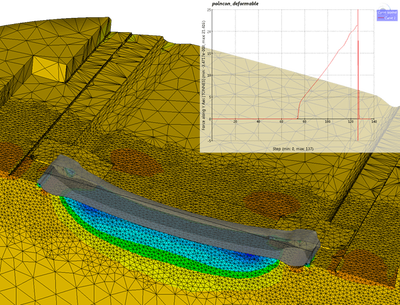

Le coût de production des composants est en premier lieu dépendant des coûts associés à la matière engagée et la simulation apporte son aide pour réduire efficacement la mise au mille. Mais il convient de considérer également les coûts associés à la conception et à la fabrication des moules ou des outillages. Suivant la complexité, le coût unitaire d’un moule d’injection peut être supérieur à 100.000 euros et le coût d’un outillage de forge peut représenter jusqu’à 15% du coût total de la pièce.

Il est donc important que la simulation soit un atout essentiel pour accélérer la phase de conception et agir en production pour pouvoir accroître la durée de vie des outillages. Le calcul outillage permet d’analyser les contraintes à l’origine de fissuration mécanique et de prédire les zones fortement soumises aux phénomènes d’usure abrasive ou thermique. Cette approche s’applique tout aussi au secteur de la fonderie pour prévenir la rupture des noyaux en sable.

“La mise en place du logiciel COLDFORM® nous a permis de diminuer nos coûts : de conception et de fabrication de nos outillages d’étampage, en diminuant le nombre d’outils sur notre processus d’étampage. Grâce à l’analyse et la simulation réalisées en amont par le logiciel, le faiseur d’étampe peut dorénavant directement comparer la théorie avec la pratique lors de la création de sa chaîne d’étampage, ce qui permet d’éviter toute dérive de notre processus et un important gain de temps. On a pu également améliorer la durée de vie de nos outils d’étampage (poinçons, noyaux, matrices, etc.), en diminuant le nombre de casse, cela en répartissant au mieux les contraintes sur nos outils.”

Benoit PES, Resposnable Etampage & Mécanique et André CHAVES, Expert faiseur d’étampes, Boulcedor