DIGIMU® prédit les évolutions microstructurales survenant au cours des procédés thermomécaniques et des traitements thermiques des alliages métalliques grâce à des modèles de pointe basés sur des données physiques.

Qu’est-ce que le phénomène d’épinglage Zener ?

L’épinglage Zener est l’effet de la dispersion des particules fines de seconde phase (oxydes ou précipités) sur le mouvement des joints de grains dans un matériau polycristallin.

Dans de nombreux secteurs industriels, notamment dans l’aéronautique, le contrôle du phénomène d’épinglage de Zener est fondamental car il peut influer sur la restauration, la recristallisation et la croissance des grains.

Ainsi, la modélisation de l’épinglage de Zener est utile aux ingénieurs et concepteurs d'alliages souhaitant contrôler la taille des grains, et par conséquent les propriétés finales de la pièce.

Les avantages de DIGIMU®

L’épinglage de particules est souvent modélisé en estimant une pression d’épinglage équivalente (ou paramètre de traînée), qui compense les autres forces motrices, la capillarité et la migration des joints induite par les contraintes.

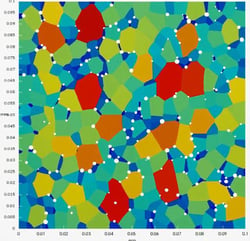

Cependant, DIGIMU® modélise l’épinglage directement en insérant la population de particules de seconde phase dans le matériau polycristallin et en utilisant uniquement l’effet de capillarité sur le modèle standard de migration des joints. Aucun paramètre supplémentaire n’est nécessaire, et le modèle se rapproche davantage de la réalité. L’évolution des grains est valide non seulement à la fin du procédé (taille de grain finale à l’état stable), mais aussi pendant la phase transitoire au début du traitement thermique.

Points spéciaux pour les concepteurs d’alliages : modélisation multi-échelle et expérimentation numérique

Avec DIGIMU®, vous pouvez facilement générer des matériaux polycristallins avec diverses distributions de particules de seconde phase (rayons, fractions) et effectuer des expériences numériques afin de prédire la taille finale des grains. Le remplacement de certains essais expérimentaux par une simulation numérique permet une hausse considérable du ratio « coût/précision » de votre étude.

Vous pouvez ensuite déduire facilement des modèles champs moyens phénoménologiques, et les alimenter avec des paramètres parfaitement adaptés à votre alliage. Ces modèles à champ moyens peuvent ensuite être exploités afin d’optimiser les propriétés des alliages et leur processus de traitement.

Exemple : traitement thermique de l’acier renforcé par dispersion d’oxydes

- Acier ferritique + nanoparticules Y2Ti2O7 (oxydes)

- Structure initiale laminée (grains allongés et écrouis)

- Distribution de taille des particules hétérogène

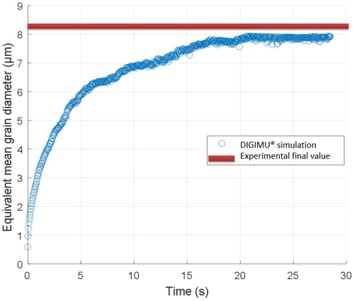

Analyse des résultats

- Description précise des joints de grains grâce aux méthodes level set avec remaillage anisotrope adaptatif entièrement automatisé

- L’effet des particules de seconde phase est uniquement dû à leur géométrie, aucun paramètre n’est ajouté

- Très bonne correspondance entre les résultats de simulation et d’expérimentation

Contrôle de la taille des grains lors du traitement thermique d’un acier renforcé par dispersion d’oxydes, après déformation. (F. Villaret, B. Hary, Y. de Carlan, T. Baudin, R. Logé, M. Bernacki)

Évolution du diamètre de grains moyen équivalent

Prédiction très précise du diamètre de grains moyen à la fin du traitement thermique

Principales caractéristiques de DIGIMU®

- Prédiction précise de l’effet d’épinglage Zener sur la migration des joints de grains, pour la phase transitoire et la taille finale des grains

- Pas besoin de paramètre supplémentaire, il suffit de décrire la population des particules en seconde phase

- L'utilisation d’expériences numériques augmente significativement le ratio coût/précision des modèles expérimentaux