Simuler le brassage électromagnétique sera bientôt possible avec THERCAST®, notre logiciel dédié à la coulée continue, à la coulée de lingot et aux procédés de fonderie.

Qu’est-ce que le brassage électromagnétique (EMS) ?

Le brassage électromagnétique, appelé aussi EMS pour « Electromagnetic Stirring », est un procédé de brassage sans contact, utilisant un champ magnétique variable pour contrôler l’écoulement.

Le brassage électromagnétique, appelé aussi EMS pour « Electromagnetic Stirring », est un procédé de brassage sans contact, utilisant un champ magnétique variable pour contrôler l’écoulement.

Un brasseur rotatif impose au fluide un mouvement rotatif, tandis qu’un brasseur linéaire va imposer un mouvement linéaire au fluide.

L’EMS est fréquemment utilisé en coulée continue pour les multiples avantages qu’il offre sur la qualité de la pièce finale. Entre autres, il permet de :

- Améliorer la qualité de la surface de la pièce

- Uniformiser l’épaisseur de peau

- Augmenter la vitesse de coulée

- Réduire les défauts, les fissures et percées

- Diminuer les porosités et les ségrégations

- Élargir la structure de solidification équiaxe

Pourquoi simuler le brassage électromagnétique ?

La position des brasseurs ou encore l’intensité du champ magnétique qu’ils produisent, sont des paramètres difficiles à configurer pour atteindre des résultats précis. Ainsi, la simulation permet de réduire la phase de prototypage et de maîtriser plus rapidement le procédé, tout en limitant les coûts de non-qualité.

Fonctionnalité de brassage électromagnétique avec THERCAST®

Le logiciel de simulation THERCAST® permet de :

- Définir la géométrie et l’emplacement des brasseurs et de leurs composants (inducteurs, concentrateurs, noyau…)

- Configurer l’intensité du courant d’alimentation, sa fréquence et son déphasage

- Contrôler la vitesse d’écoulement du métal

- Anticiper l’emplacement et l’évolution des défauts et ségrégations

- Visualiser les champs de force de Lorentz

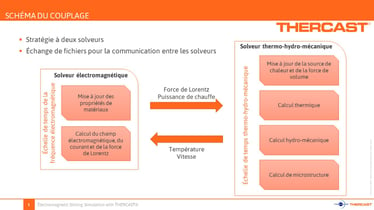

La fonctionnalité de brassage électromagnétique repose sur le couplage entre deux solveurs THERCAST® : un solveur électromagnétique et un solveur thermo-hydro-mécanique qui échangent entre eux des données relatives au procédé (force de Lorentz, source de chaleur, température, vitesse…).

Fonctionnement du couplage entre les deux solveurs

Pour pouvoir simuler ce procédé, il est nécessaire de mettre en données une simulation de calcul de champ électromagnétique et une simulation de coulée continue. Le chaînage entre ces deux simulations s’active en un clic.

Cas d'étude : coulée continue avec brassage électromagnétique

L’exemple suivant est basé sur un cas de coulée continue.

L’exemple suivant est basé sur un cas de coulée continue.

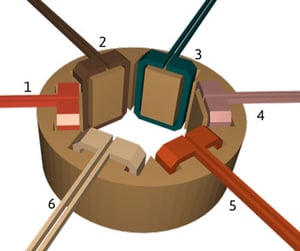

Le brasseur rotatif est placé proche de la busette, en haut de la lingotière. Il va provoquer un écoulement en rotation. Il est constitué de six inducteurs qui sont appairés et le courant de chaque paire est déphasé de 120° par rapport aux autres.

Les analyses ont été réalisées sur des simulations comparatives sans brassage électromagnétique et avec brassage électromagnétique. Elles visent à montrer l’effet du brassage sur l’écoulement et la solidification du métal.

Vitesse d’écoulement

L’amplitude de vitesse est visualisée sur un plan de coupe central. Dans les deux cas, la vitesse est très élevée à la sortie de la busette. Sans brassage, elle décroit rapidement en descendant en bas de la lingotière. Avec brassage, la zone de vitesse est plus profonde et plus proche des parois. La matière est ainsi mieux mélangée élargissant sa zone équiaxe. L’impact du fluide sur les parois en sortie de busette est diminué.

L'amplitude de la vitesse diminue plus rapidement sans brassage (gauche) - qu'avec brassage (droite)

Les mêmes résultats sont montrés avec des vecteurs dans le volume (3D). Cette modélisation permet de constater que, sans brassage, le flux du métal tape contre les parois, ce qui diminue instantanément le champ de vitesse. Avec brassage, les vecteurs mettent en avant l’écoulement rotationnel du métal.

Vitesse du flux de rotation avec des vecteurs volumiques 3D sans brassage (gauche) - avec brassage (droite)

Solidification du métal

La fraction liquide est observée sur la première moitié de la lingotière. Quand le brassage est activé, la solidification débute plus bas dans la lingotière que lorsqu’il est désactivé. Mais surtout, la simulation permet de voir que l’épaisseur de la peau solidifiée est plus lisse. De ce fait, le risque de fissuration et de rupture est minimisé.

Modification de la lisseur de peau sans brassage (gauche) - avec brassage> plus lisse (droite)

Cette fonctionnalité sera intégrée dans la prochaine livraison majeure de THERCAST® et sera compatible avec les autres fonctionnalités déjà disponibles telles que l’auto-rayonnement, l’analyse de ségrégations, les diagrammes TTT, etc.

Conférence : simulation du brassage électromagnétique

Lors des Transvalor International Simulation Days 2022, Grégory Puaux (Ingénieur en Développement Logiciel), a présenté la fonctionnalité de brassage électromagnétique de notre logiciel THERCAST® sur un cas de coulée continue.