OTTIMIZZA GLI ELEMENTI DI FISSAGGIO IN METALLO

Viti, bulloni, dadi, rondelle, rivetti, prigionieri, ecc. I dispositivi di fissaggio in metallo sono talvolta componenti critici, poiché il loro livello di qualità garantisce la sicurezza e l'elevata resistenza agli urti dei pezzi finali, in particolare nell'industria automobilistica.

Viti, bulloni, dadi, rondelle, rivetti, prigionieri, ecc. I dispositivi di fissaggio in metallo sono talvolta componenti critici, poiché il loro livello di qualità garantisce la sicurezza e l'elevata resistenza agli urti dei pezzi finali, in particolare nell'industria automobilistica.

Lo sviluppo della giusta soluzione di fissaggio comporta sfide ingegneristiche: definizione della sequenza di stampaggio, diminuzione dei costi di produzione, rispetto della geometria e del peso desiderati, miglioramento delle prestazioni del prodotto, protezione degli utensili, ecc.

La simulazione digitale si rende quindi necessaria a monte della produzione per analizzare e ottimizzare il processo e il prodotto finale. Inoltre, consente di ridurre i tempi di sviluppo e i costi di collaudo e produzione.

LA SIMULAZIONE PER LA PRODUZIONE DI ELEMENTI DI FISSAGGIO

La simulazione contribuisce a controllare tutte le fasi del processo produttivo degli elementi di fissaggio, dalla trafilatura alla tranciatura, passando per lo stampaggio a freddo, la filettatura fino al trattamento termico.

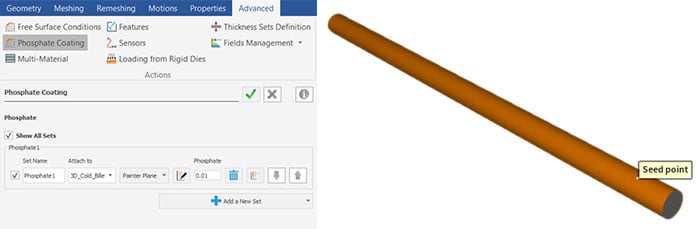

Integrazione delle superfici fosfatate

L'uso di acciaio fosfatato riduce l'usura di utensili e matrici. La superficie fosfatata del filo può essere presa in considerazione durante l'impostazione dei dati.

Funzione di fosfatazione disponibile in COLDFORM®

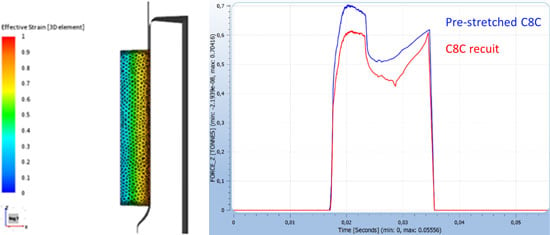

Integrazione della deformazione plastica iniziale indotta dalla trafilatura

A monte delle operazioni di stampaggio a freddo, il filo viene trafilato per formare bobine del diametro richiesto. In genere, il filo trafilato viene sottoposto a un trattamento termico chiamato ricottura per sferoidizzazione. Se questo trattamento termico non viene applicato, la deformazione plastica indotta dalla trafilatura deve essere presa in considerazione nella simulazione. COLDFORM® è in grado di inizializzare i campi lungo un asse o un raggio. Questa funzione consente di definire la deformazione plastica iniziale lungo il raggio della billetta.

Applicazione per filo non ricotto prima dello stampaggio:

A sinistra: Inizializzazione della deformazione plastica

A destra: Confronto del tonnellaggio ottenuto con stampaggio di un filo trafilato (non ricotto) e di uno ricotto

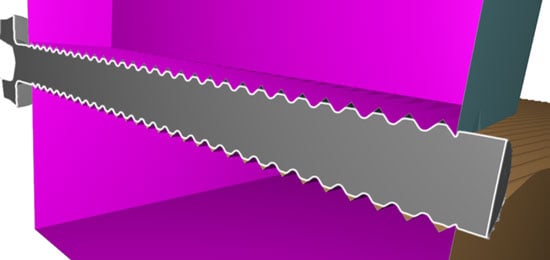

TAGLIO DELLE BILLETTE

La seconda fase del processo che può essere simulata è la tranciatura del filo metallico necessaria per la produzione di billette.

Il nostro software misura la forza di taglio necessaria in funzione dello spessore del filo, del materiale, dei parametri della macchina, ecc.

La superficie tranciata è prevista con precisione grazie alla tecnica di adaptive remeshing.

Simulazione della tranciatura di una billetta. Per gentile concessione di Hatebur.

SEQUENZA DI STAMPAGGIO

La sequenza di stampaggio viene simulata per garantire ad ogni passo una buona distribuzione del materiale, l'assenza di difetti e forze di taglio correttamente bilanciate. Le fasi sono definite in COLDFORM® e possono essere analizzati diversi tipi di risultati:

- Sul pezzo: la geometria finale, tenendo conto del ritorno elastico, del flusso di materiale nella cavità, della comparsa e dello sviluppo di difetti (pieghe, cricche, riempimento insufficiente, difetti di aspirazione, scarsa fibratura, ecc.), delle sollecitazioni interne, della temperatura, della durezza, ecc.

- Sugli stampi: usura da abrasione, sollecitazioni interne, fatica, ecc.

- Sulla pressa: tonnellaggio

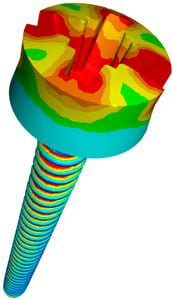

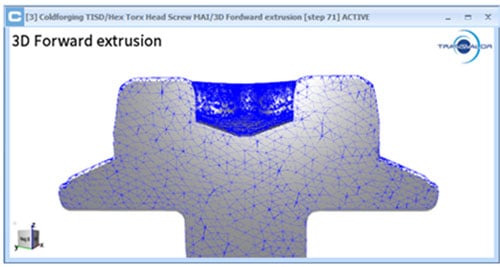

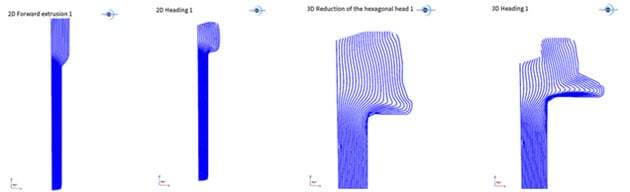

Caso di studio: Sequenza di forgiatura per una vite a testa esagonale

Questo esempio mostra una sequenza di forgiatura per la produzione di una vite, realizzata dall'Istituto Miguel Altuna (Spagna). Il processo è stato suddiviso in 5 fasi su COLDFORM®:

- Estrusione anteriore

- Formatura della testa

- Riduzione della testa esagonale

- Formatura della testa + estrusione posteriore

- Estrusione anteriore

Le prime tre fasi sono state oggetto di una simulazione 2D (grazie alla geometria assialsimmetrica), mentre le ultime due fasi sono state simulate in 3D.

Modellazione di tutte le fasi della sequenza di forgiatura

La deformazione, le sollecitazioni, la temperatura, ecc. possono essere analizzate per ogni fase della sequenza.

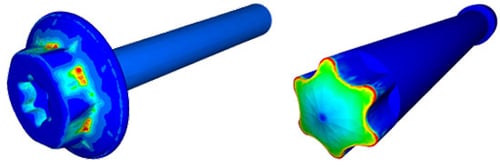

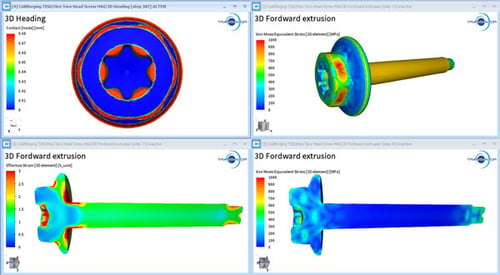

Sequenza di forgiatura di una vite Torx con testa esalobata. Parte reale vs. simulazione del flusso di metallo e delle proprietà meccaniche ad ogni passo.

Per gentile conessione dell'Istituto Miguel Altuna, Spagna

FILETTATURA

COLDFORM® simula anche la creazione dei filetti della vite. L'algoritmo di contatto e il diagramma di integrazione temporale rendono la simulazione della filettatura totalmente predittiva: il software modella l'effettiva cinematica applicata alla filiera ed evidenzia le sollecitazioni interne ed esterne.

Modellazione dell'aumento delle sollecitazioni equivalenti durante la filettatura

Per gentile concessione dell'Istituto Miguel Altuna

Utilizzando un piano di taglio, è possibile visualizzare eventuali zone di riempimento insufficiente sul filetto della vite.

Evidenza delle zone di riempimento insufficiente sul filetto

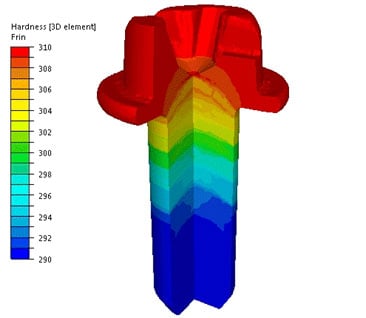

TRATTAMENTO TERMICO

Gli elementi di fissaggio devono garantire un eccellente livello di resistenza, poiché sono spesso utilizzati in aree con elevate sollecitazioni di trazione. Per ottenere le proprietà metallurgiche e meccaniche desiderate, i produttori applicano trattamenti termici quali riscaldamento, tempra e rinvenimento.

Dopo la simulazione dello stampaggio a freddo su COLDFORM®, questa operazione può essere simulata con il nostro software SIMHEAT®.

Variazione della durezza di una vite dopo l'operazione di rinvenimenton

Variazione della durezza di una vite dopo l'operazione di rinvenimenton

CARATTERISTICHE COMPETITIVE DI COLDFORM® PER GLI ELEMENTI DI FISSAGGIO

- Database di materiali con più di 250 materiali caratterizzate per lo stampaggio a freddo. Compatibilità con i database di materiali JMatPro.

- Strumento di generazione della reologia a freddo per creare il proprio file di materiale.

- Previsione del ritorno elastico grazie all'ultima versione di COLDFORM® che misura lo spostamento dovuto al ritorno elastico.

La mesh blu corrisponde all'incremento dell'ultima fase di stampaggio. La parte in grigio corrisponde all'incremento del ritorno elastico. Lo spostamento dovuto al ritorno elastico è quindi facilmente visualizzabile.

- Funzione di marcatura per visualizzare la fibratura. Le variazioni di fibratura possono essere modellate in ogni fase del processo di stampaggio e possono essere definite in modalità “Impostazione dati” o “Analisi”.

Variazioni della fibratura ad ogni fase di stampaggio a freddo

Variazioni della fibratura ad ogni fase di stampaggio a freddo

- Criteri di danno e di rottura integrati (Latham & Cockroft, Oyane, Ryce & Tracey, Chaboche-Lemaitre, ecc.).

- Finestre multi-vista per visualizzare e confrontare facilmente diversi risultati e diversi angoli di osservazione contemporaneamente. Possibilità di visualizzare fino a nove finestre nello stesso tempo.

Visualizzazione multipla di un determinato caso

- Curve preimpostate per creare un modello specifico. Ad esempio: carico nel tempo.

- Analisi delle sollecitazioni sugli utensili per evitare il rischio di rottura e migliorare la durata degli stampi. Per saperne di più

- Analisi metallurgica per garantire le proprietà meccaniche e metallurgiche (dimensione del grano).

- Interoperabilità con il software SIMHEAT® per la modellazione della fase di trattamento termico dopo lo stampaggio. Per saperne di più