Optimiser ses pièces de fixation métalliques

Vis, boulons, écrous, rondelles, rivets, goujons… les éléments de fixation métalliques sont des pièces parfois critiques puisque leur niveau de qualité garantit la sécurité et la haute résistance aux chocs de pièces finales, en particulier dans l'industrie automobile.

Vis, boulons, écrous, rondelles, rivets, goujons… les éléments de fixation métalliques sont des pièces parfois critiques puisque leur niveau de qualité garantit la sécurité et la haute résistance aux chocs de pièces finales, en particulier dans l'industrie automobile.

Développer la bonne solution de fixation implique des défis du côté de l'ingénierie : définir la séquence de mise en forme, réduire les coûts de production, respecter la géométrie et le poids souhaités, améliorer la performance du produit, préserver l’outillage, etc.

Il est donc important de faire intervenir la simulation numérique en amont, afin d’analyser et optimiser son procédé et son produit final. Elle permet également de réduire le temps de développement et les coûts de tests et production.

Simulation pour la fabrication d’éléments de fixation

La simulation contribue à maîtriser toutes les étapes du procédé de fabrication pour les pièces de fixation, du tréfilage au cisaillage, à la frappe à froid puis au roulage des filets jusqu’au traitement thermique.

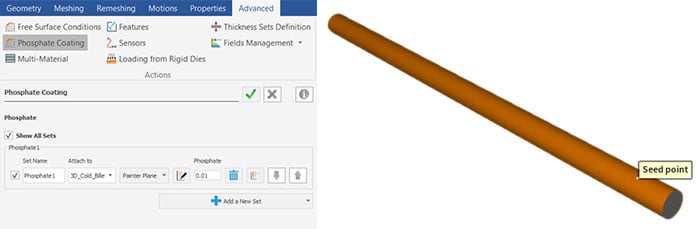

Prise en compte de la surface phosphatée

L'utilisation d'acier phosphaté réduit l'usure des outils et des matrices. Il est possible de prendre en compte la surface phosphatée du fil lors de la mise en données.

Fonctionnalité de phosphatation disponible dans COLDFORM®

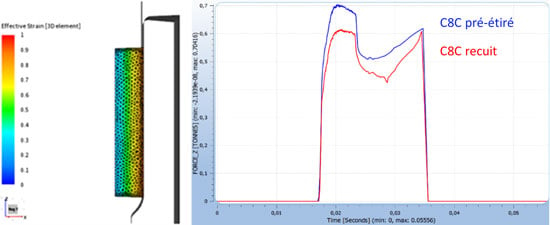

Prise en compte de la déformation plastique initiale induite par le tréfilage

En amont des opérations de frappe à froid, le fil est tréfilé pour constituer des bobines au diamètre requis. Généralement, le fil tréfilé subit ensuite un traitement thermique dit recuit de sphéroïdisation. Si ce traitement thermique n’est pas appliqué, il convient de prendre en compte dans la simulation la déformation plastique induite par le tréfilage. COLDFORM® permet d’initialiser les champs le long d’un axe ou d’un rayon. Cette fonctionnalité permet la définition de la déformation plastique initiale le long du rayon du lopin.

Application pour fil non recuit avant sa mise en forme :

Gauche : Initialisation de la déformation plastique

Droite : Comparaison du tonnage obtenu en formant un fil pré-étiré et recuit

Cisaillage de lopins

La deuxième étape du procédé qui peut être simulée est le cisaillage du fil métallique nécessaire à la fabrication de petits lopins.

Notre logiciel permet de mesurer la force de cisaillage nécessaire en fonction de l’épaisseur du fil, du matériau, des paramètres de la machine, etc.

La surface cisaillée est prédite avec précision grâce à la technique de remaillage adaptatif.

Simulation de cisaillage d’un lopin. Avec la courtoisie d’Hatebur

Gamme de frappe

La gamme de frappe est ensuite développée pour assurer à chaque étape une bonne répartition de la matière, l’absence de défauts et un bon équilibre au niveau des efforts de frappe. Les étapes sont définies dans COLDFORM® et différents types de résultats peuvent être analysés :

- Sur la pièce : la géométrie finale en prenant en compte le retour élastique, l’écoulement de la matière dans l’empreinte, l’apparition et l’évolution des défauts (replis, fissures, sous-remplissage, défauts d’aspiration, mauvais fibrage, etc.), les contraintes internes, la température, la dureté, etc.

- Sur les matrices: l’usure abrasive, les contraintes internes, la fatigue, etc.

- Sur la presse: le tonnage

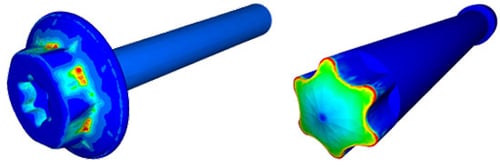

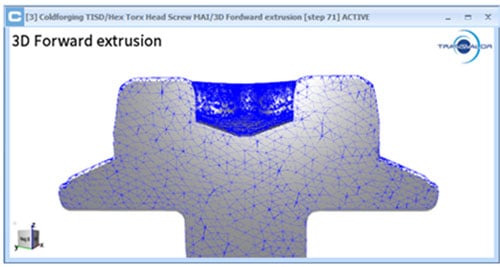

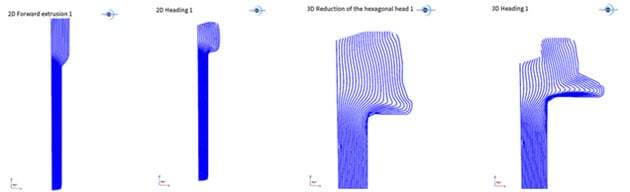

Etude de cas : Gamme de frappe d'une vis à tête hexagonale

Cet exemple montre une séquence de forgeage pour la fabrication d’une vis, réalisée par l’Institut Miguel Altuna (Espagne). Le procédé a été décomposé en 5 étapes sur COLDFORM® :

- Filage avant

- Mise en forme de la tête

- Réduction de la tête hexagonale

- Mise en forme de la tête + extrusion arrière

- Filage avant

Les trois premières étapes ont fait l’objet d’une simulation 2D (pièce de révolution axisymétrique) et les deux dernières étapes ont été simulées en 3D.

Modélisation de toutes les étapes de la séquence de forgeage

L’analyse de la déformation, des contraintes, de la température, etc. peut être réalisée pour chaque étape de la séquence.

Séquence de forgeage d'une vis à tête hexagonale Torx. Pièce réelle vs. Simulation

Avec la permission de Miguel Altuna Institute Espagne

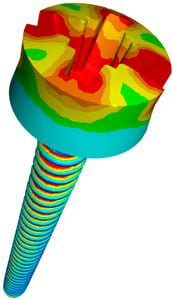

Roulage de filets

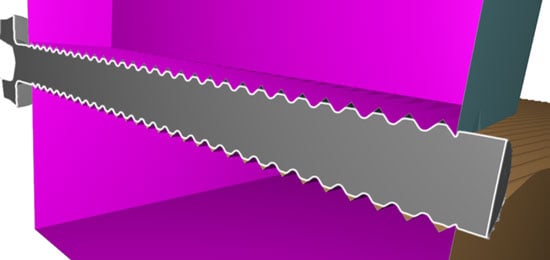

COLDFORM® simule également l’opération de création des filets autour de la vis. L'algorithme de contact et le schéma d'intégration temporelle rendent la simulation du filetage totalement prédictive : le logiciel modélise la cinématique réelle appliquée sur le peigne et met en évidence les contraintes internes et externes.

Modélisation de l’augmentation des contraintes équivalentes pendant le filetage

Avec la courtoisie de l’institut Miguel Altuna

En utilisant un plan de coupe, il est possible d’anticiper les zones de sous-remplissage sur le filet de la vis.

Mise en évidence des zones sous-remplies au niveau du filet

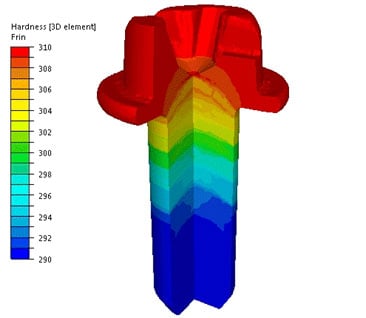

Traitement thermique

Les éléments de fixation doivent garantir un excellent niveau de résistance puisqu’ils sont souvent utilisés dans des zones fortement sollicitées en traction. Pour obtenir les propriétés métallurgiques et mécaniques souhaitées, les fabricants leurs appliquent un traitement thermique comme la chauffe, la trempe et le revenu.

A la suite de votre simulation de mise en forme à froid sur COLDFORM®, cette opération peut être simulée avec notre logiciel SIMHEAT® et FORGE®.

Evolution de la dureté d’une vis après l’opération de revenu

Evolution de la dureté d’une vis après l’opération de revenu

Fonctionnalités Clés de COLDFORM® pour les pièces de fixation

- Base de données matériaux avec plus de 250 références caractérisées pour la mise en forme à froid. Compatibilité avec les bases de données matériaux

- Outil de génération de rhéologie à froid pour créer son propre fichier matériau.

- Prédiction du retour élastique grâce au dernier incrément de COLDFORM® qui mesure le déplacement dû au retour élastique.

Le maillage bleu correspond à l’incrément de la dernière étape de mise en forme. La pièce en gris correspond à l’incrément du retour élastique. Le déplacement dû au retour élastique est donc facilement visualisé.

- Fonctionnalité de marquage pour visualiser les défauts de L’évolution des fibres peut être modélisée à chaque étape du forgeage et peut être définie en mode « Mise en données » ou en mode « Analyse ».

Evolution du fibrage à chaque étape de frappe à froid

Evolution du fibrage à chaque étape de frappe à froid

- Critères d’endommagement et de rupture intégrés (Latham & Cockroft, Oyane, Ryce & Tracey, Chaboche-Lemaitre…).

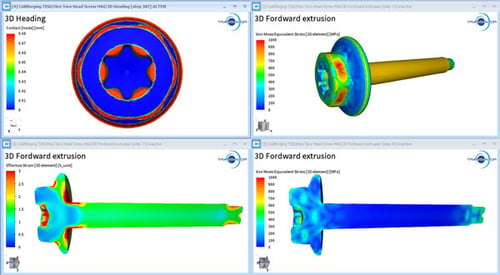

- Fenêtres multi-vues pour afficher et comparer facilement différents résultats et différents angles de vues à un même moment. Possibilité d’afficher jusqu’à neuf fenêtres simultanément.

Affichage multi-vues d’un même cas d'extrusion

- Courbes prédéfinies pour créer un tracé spécifique. Par exemple : effort en fonction du temps.

- Analyse des contraintes sur l’outillage pour éviter les risques de rupture et améliorer la durée de vie des matrices. En savoir plus

- Analyse métallurgique pour garantir les propriétés mécaniques et métallurgiques (structure de grain).

- Interopérabilité avec le logiciel SIMHEAT® pour modéliser l’étape de traitement thermique après la mise en forme. En savoir plus