In un’ottica di costante ricerca di qualità ed efficienza, l'industria ha adottato nuovi strumenti digitali e di simulazione per soddisfare le proprie esigenze. Lo sviluppo dell'industria 4.0 ha suscitato un crescente interesse nell'industria della schiuma poliuretaniche, consentendo una definizione precisa dei parametri di processo, la previsione dei difetti e l'ottimizzazione dell'utilizzo delle attrezzature. La metodologia sviluppata da TRANSVALOR, basata sui sistemi FOAMAT® e sullo strumento di ottimizzazione TRANSFOAM®, risponde a questa esigenza offrendo una caratterizzazione personalizzata, consentendo così una produzione sostenibile ed efficiente attraverso la simulazione digitale.

L'ascesa dell'Industria 4.0 e il suo impatto sulla produzione di schiuma

In un mondo industriale che richiede qualità sempre maggiore, riduzione dei costi e tempi di sviluppo più rapidi, i produttori devono adottare nuovi strumenti per raggiungere i loro obiettivi. L'Industria 4.0 mira a digitalizzare il settore manifatturiero, comprendendo quindi anche quello delle schiume. Gli strumenti digitali consentono di definire con precisione i parametri di processo, di anticipare i problemi di difettosità e di gestione delle attrezzature. Visti gli elevati costi e tempi di sviluppo e produzione delle attrezzature, è diventato essenziale prevedere una configurazione ottimizzata attraverso un software di simulazione.

Schiuma poliuretaniche: versatilità e applicazioni

La schiuma poliuretanica trova un'ampia varietà di applicazioni, sia per l'isolamento acustico, termico o dalle vibrazioni, ed è presente in diversi settori come quello automobilistico o della refrigerazione. Le geometrie e le quantità di materiale da utilizzare variano notevolmente a seconda delle applicazioni, da pochi cm3 a diversi dm3. Per affrontare queste sfide, la simulazione digitale si basa su dati di processo (attrezzature, materiali, forme, ecc.) e su leggi di comportamento del materiale che definiscono con precisione il flusso del prodotto allo stato liquido, il suo comportamento durante la solidificazione e la sua espansione.

La schiuma poliuretanica si ottiene da una miscela di poliolo e isocianato, le cui proporzioni influenzano notevolmente il comportamento e la reattività della schiuma. Poiché i parametri di miscelazione hanno un impatto significativo sul comportamento finale del materiale, è essenziale caratterizzare le schiume in modo personalizzato.

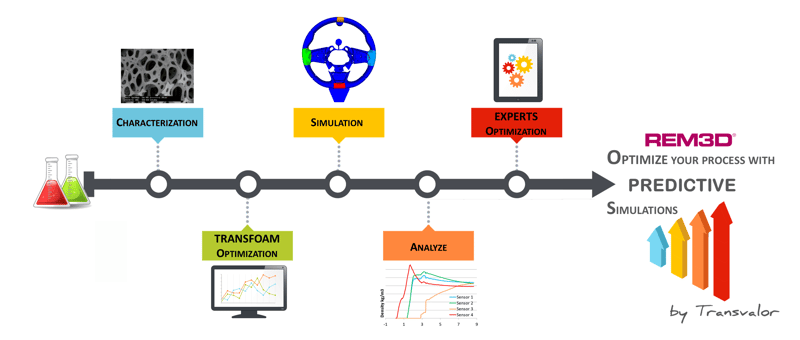

Un'analisi completa del processo e l'ottimizzazione tramite FOAMAT® e TRANSFOAM® per eseguire la simulazione REM3D più predittiva.

Questo metodo di caratterizzazione si basa su una fase iniziale, un esperimento FOAMAT® . Questo consiste nel riempire un cilindro di diametro definito con una massa specifica di miscela liquida e poi osservare il processo di schiumatura e riempimento del cilindro. FOAMAT® consente di monitorare l'evoluzione della temperatura e la cinetica di reazione durante la schiumatura.

Esperimenti di caratterizzazione della formulazione di isocianato e poliolo con FOAMAT®.

Ottimizzazione dei parametri con TRANSFOAM®.

REM3D®: Ottimizzazione e precisione

Per inserire risultati precisi nel software REM3D® , è essenziale identificare i parametri della legge relologica selezionata. Transvalor fornisce un motore di ottimizzazione, TRANSFOAM®, che assicura una perfetta determinazione dei parametri di espansione della schiuma. Questa metodologia consente di verificare la correttezza della legge di comportamento simulando la prova con i parametri identificati. Una volta che il test è riuscito, si può iniziare la simulazione del caso reale.

Simulation of the process with REM3D®

Con la simulazione dei sistemi FOAMAT® è possibile:

- Stimare la densità del materiale in qualsiasi punto del volume del pezzo.

- Stimare le velocità di riempimento e di conseguenza il tempo di riempimento.

- Stimare il peso dello stampo iniettato di schiuma.

- Ottimizzare la posizione e la quantità degli sfiati e dei possibili intrappolamenti d'aria.