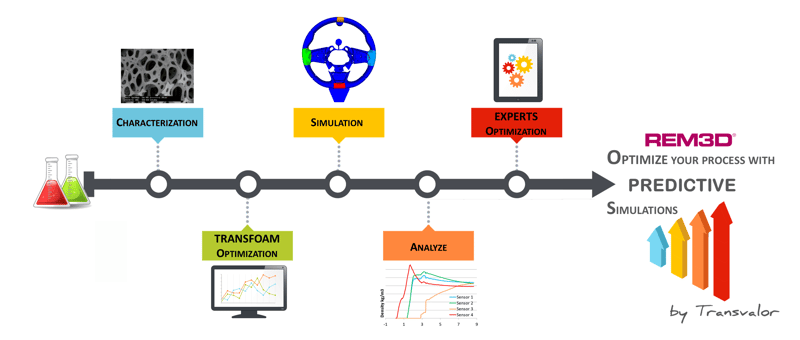

L'industrie en quête de qualité et d'efficacité a adopté de nouveaux outils numériques et de simulation pour répondre à ses exigences. L'usine du futur 4.0 suscite un intérêt croissant dans l'industrie du moussage, permettant de définir précisément les paramètres de procédés, anticiper les défauts et optimiser l'utilisation des outillages. La méthode développée par TRANSVALOR basée sur FOAMAT® Systems et sur l’outil d’optimisation TRANSFOAM® de TRANSVALOR répond à cette demande en offrant une caractérisation personnalisée, permettant ainsi une fabrication durable et efficace grâce à la simulation numérique.

L'essor de l'Industrie 4.0 et son impact sur la fabrication de mousse

Dans un monde industriel toujours plus exigeant en termes de qualité et de réduction des coûts et des délais de développement, les industriels doivent adopter de nouveaux outils pour atteindre leurs objectifs. L'usine du futur 4.0 vise à digitaliser le secteur de la fabrication, notamment dans l'industrie du moussage. Les outils numériques permettent de définir précisément les paramètres des procédés, anticiper les problèmes de défauts et d'interaction avec les outillages. Étant donné les coûts élevés des outillages et les temps de réalisation, la prédiction d'une configuration optimisée par le biais d'un logiciel de simulation de la mise en forme est devenue essentielle.

Mousse Polyuréthane : Polyvalence et Applications

La mousse polyuréthane trouve une large diversité d'applications, que ce soit pour des raisons d'isolation phonique, vibratoire ou thermique, ce qui la rend présente dans de nombreux secteurs d'activité tels que l'automobile ou la réfrigération. Les géométries visées et les quantités de matériau varient considérablement selon les applications, allant de quelques cm3 à plusieurs dm3. Pour répondre à ces défis, la simulation numérique s'appuie sur des données procédés (outillages, matières, formes...) ainsi que sur des lois de comportement des matériaux qui permettent de définir précisément l'écoulement du produit à l'état liquide, son comportement pendant la solidification et son expansion.

La mousse polyuréthane est obtenue à partir d'un mélange de polyol et d'isocyanate, dont les proportions influencent grandement le comportement et la réactivité de la mousse. Étant donné que les paramètres de mélange ont un impact significatif sur le comportement final du matériau, il est essentiel de caractériser de manière personnalisée les mousses.

Analyse et optimisation complètes du procédé via FOAMAT® et TRANSFOAM® afin de réaliser la simulation REM3D la plus prédictive

Cette méthode de caractérisation est basée sur une première étape, une expérience FOAMAT®. Celle-ci consiste à remplir un cylindre de diamètre défini avec une masse spécifique de mélange liquide, puis à observer le processus de moussage et de remplissage du cylindre. FOAMAT® permet le suivi de l’évolution de la température et de la cinétique de réaction durant le moussage.

Expériences de caractérisation des formulations d'isocyanate et de polyol avec FOAMAT®

Optimisation des paramètres avec TRANSFOAM®

REM3D® : Optimisation et Précision à la Puissance Maximale

Afin d'alimenter le logiciel REM3D® et d'obtenir des résultats précis, il est indispensable d'identifier les paramètres de la loi de comportement sélectionnée. Transvalor dispose ainsi d'un moteur d'optimisation TRANSFOAM® qui assure une parfaite détermination des paramètres d’expansion de la mousse . Cette méthodologie permet de vérifier la pertinence de la loi de comportement en simulant l'essai avec les paramètres identifiés. Une fois ce test concluant, la simulation du cas réel peut débuter.

Simulation du procédé avec REM3D®

Grâce à la simulation avec FOAMAT® Systems, vous pouvez désormais :

- Estimer la densité du matériau en tout point du volume de la pièce.

- Estimer les vitesses de remplissage et, par conséquent, le temps de remplissage.

- Estimer le poids de mousse.

- Optimiser la position et la quantité des évents ainsi que les éventuels piégeages d'air.