COS'È LA PRESSOCOLATA?

La pressocolata o pressofusione ad alta pressione (HPDC) è un processo per la produzione su larga scala di parti di precisione a costi relativamente bassi perché può essere facilmente automatizzato.

In dettaglio, dopo aver versato il metallo nella camera, questo processo si suddivide in 3 fasi:

- Una fase iniziale a bassa velocità in cui il metallo viene compresso all’interno della camera fino all‘ingresso dello stampo.

- La fase di iniezione vera e propria, in cui il metallo fuso viene iniettado ad alta velocità nella cavità dello stampo.

- Infine, una terza fase in cui il pistone mantiene una pressione costante per l'intero periodo di solidificazione.

A differenza della pressofusione a bassa pressione, il metallo non viene necessariamente iniettato verticalmente dal fondo dello stampo.

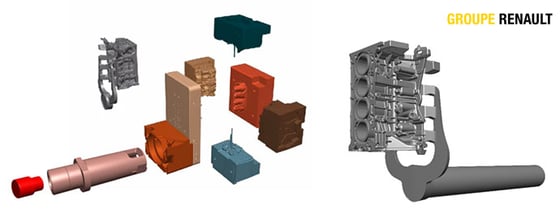

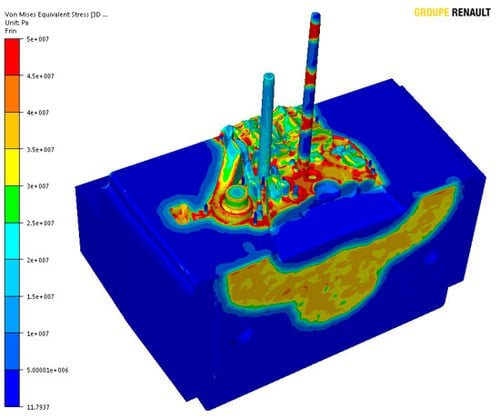

Modellizzazione di ogni parte del processo di pressofusione ad alta pressione per la produzione di un coperchio: parte finale (grigia), stampi, anime, pistone, stelo, ecc. Cortesia del Gruppo Renault

VANTAGGI DELLA PRESSOFUSIONE AD ALTA PRESSIONE

Questo processo è noto per la sua elevata precisione, che garantisce la produzione di parti anche molto complesse e ricche di dettagli. Pertanto, la pressofusione ad alta pressione è inclusa tra i processi “near-net-shape” (=“a forma quasi definitiva”).

Spesso utilizzato per la produzione di parti in leghe leggere come l'alluminio, ma anche in leghe di zinco (Zamak, ecc.) e magnesio, la sua velocità è particolarmente adatta alla produzione automatizzata in serie, garantendo uniformità nella qualità delle parti. Si trova principalmente nell'industria automobilistica per la produzione di carter in alluminio (motore, frizione, ecc.). La pressofusione è applicata anche nelle industrie elettronica, medicale, sportiva, dei beni di lusso e delle costruzioni. Si utilizza la pressofusione ad esempio anche per la produzione di componenti idraulici in lega di zinco o di parti strutturali in lega di magnesio.

Spesso utilizzato per la produzione di parti in leghe leggere come l'alluminio, ma anche in leghe di zinco (Zamak, ecc.) e magnesio, la sua velocità è particolarmente adatta alla produzione automatizzata in serie, garantendo uniformità nella qualità delle parti. Si trova principalmente nell'industria automobilistica per la produzione di carter in alluminio (motore, frizione, ecc.). La pressofusione è applicata anche nelle industrie elettronica, medicale, sportiva, dei beni di lusso e delle costruzioni. Si utilizza la pressofusione ad esempio anche per la produzione di componenti idraulici in lega di zinco o di parti strutturali in lega di magnesio.

Tuttavia, con la pressofusione ad alta pressione si possono ottenere parti caratterizzate da una maggiore porosità rispetto a quelle ottenute con la colata in sabbia o con la pressofusione convenzionale, a causa delle velocità di solidificazione molto elevate. Infatti, non sempre la pressione esercitata dal pistone durante la terza fase del processo riesce ad eliminare tali difetti. Nondimeno, questi possono essere anticipati con l'aiuto della simulazione numerica.

SIMULAZIONE PREDITTIVA DELLA PRESSOFUSIONE AD ALTA PRESSIONE

Il software THERCAST® dedicato ai processi di colata consente l'analisi precisa e predittiva del processo di pressofusione ad alta pressione, dal riempimento alla solidificazione:

- Configurazione di tutti i parametri del processo: geometrie dei componenti dello stampo, materiali, temperature operative, grafico di pressione, zone di scambio termico e rivestimento, canali di raffreddamento, ecc.

- Modellizzazione di tutte le fasi del processo: riscaldamento dello stampo, riempimento della camera con una benna di colata, spostamento del pistone, innalzamento del metallo nello stampo e mantenimento, circolazione dei fluidi di raffreddamento, espulsione della parte.

- Visualizzazione del flusso del metallo e integrazione del suo impatto.

- Visualizzazione del ritirodel metallo durante la solidificazione.

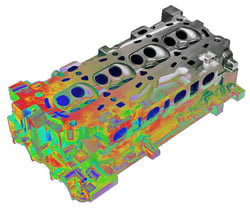

Evoluzione del fronte di solidificazione durante la pressofusione ad alta pressione di un carter per albero a gomiti. Cortesia del Gruppo Renault.

- Previsione dei difetti: ritiri primari e secondari, inclusioni, cricche a caldo, crepe, difetti di riempimento, ecc.

- Monitoraggio delle bolle d'aria.

- Analisi dello stampo: temperatura e deformazione, cinematica reale delle parti in movimento.

- Evoluzione microstrutturale: distribuzione delle fasi liquide/solide, crescita e orientamento del grano, micro e macro-segregazione.

- Ottimizzazione del tempo di ciclo in base alla progettazione della parte.

- Ottimizzazione degli attacchi di colata.

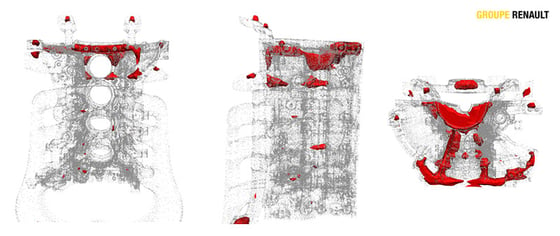

Rilevamento della porosità del pezzo

CARATTERISTICHE DI THERCAST® PER LA PRESSOFUSIONE AD ALTA PRESSIONE

- Template specifico per la simulazione della pressofusione ad alta pressione.

- Accoppiamento della fluidodinamica e della meccanica dei solidi durante l'intero calcolo.

- Calcolo parallelizzato per una maggiore velocità di esecuzione.

- Avvio di un'analisi termomeccanica completa per un'elevata precisione dei risultati.

- Risoluzione termomeccanica accoppiata nella parte e in tutti i componenti dello stampo (inclusi inserti e perni) per anticipare le deformazioni.

- Ottimizzazione del sistema di alimentazione per vantaggi in termini di peso e resa.

- Analisi metallurgica completa.

- Database dei materiali e spazio dedicato alla creazione.

- Configurazione dei diagrammi TTT (tempo-temperatura-trasformazione).

- I risultati di THERCAST® possono essere esportati in altri software di calcolo o ad elementi finiti.

- Interoperabilità perfetta con il software SIMHEAT®, che simula il trattamento termico delle parti post-fonderia.

- Monitoraggio delle inclusioni durante tutto il processo. Maggiori informazioni.

- Simulazione perfetta del ciclo termico per tenere conto del suo impatto in modo fedele alla realà.

VANTAGGI CHIAVE DI THERCAST®

THERCAST® presenta funzionalità per aumentare la precisione dei risultati computazionali e ridurre i costi di produzione delle parti realizzate mediante pressofusione ad alta pressione:

- Riempimento e solidificazione possono essere simulati in qualsiasi momento con un'unica applicazione: i calcoli di "Fluidodinamica" e "Meccanica dei solidi" sono completamente integrati.

- La risoluzione termica e meccanica possono quindi essere accoppiate e i calcoli associati possono essere eseguiti contemporaneamente. THERCAST® può inoltre modellare la deformazione dello stampo in base alla deformazione della parte e viceversa. Entrambi i fenomeni si verificano simultaneamente.

- Il software può visualizzare gli sforzi applicati dal metallo sui perni, sotto la pressione esercitata dal pistone. È quindi possibile prevedere la deformazione dello stampo e l'impatto potenziale sulla geometria della parte.

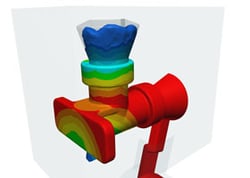

Stress di Von Mises su stampo e perni

- L'ottimizzazione del sistema di alimentazione viene utilizzata per definire con precisione la quantità minima di materiale necessaria per produrre la parte desiderata

I dati di input del processo possono essere configurati per determinare la massa di metallo da iniettare e limitare così le perdite. Riducendo le perdite di materiale si ha un risparmiano economico lungo l'intero processo produttivo.

- La capacità di modellare il ciclo termico e la cinematica dello stampo consente uno studio fedele del processo di pressofusione ad alta pressione.

Le azioni su ciascun oggetto e la capacità di gestire la sequenza di espulsione dell'anima consentono una previsione del flusso termico caratterizzata da una precisione di livello superiore.

Riempimento dello stampo mediante pressofusione ad alta pressione per la produzione di un pezzo di prova