COS'È LA PRESSOFUSIONE A BASSA PRESSIONE?

La pressofusione a bassa pressione (LPDC) è un processo di fonderia che prevede il riempimento di uno stampo permanente a bassa pressione. Il metallo fuso viene iniettato dal fondo dello stampo utilizzando un forno pressurizzato che genera un gas neutro la cui pressione è leggermente superiore a quella atmosferica (massimo 1 bar). Di conseguenza, il metallo sale verticalmente e lentamente attraverso un tubo di ceramica nella cavità.

Prima della colata, nel caso di stampi per colata permanente, la cavità può essere rivestita con un trattamento per proteggere gli utensili e promuovere la qualità del pezzo finale. All'interno possono essere aggiunti un nucleo o dei perni per realizzare forme interne.

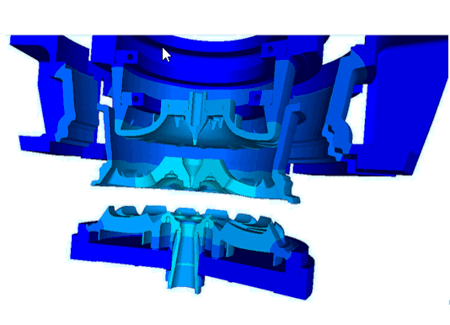

Pressofusione a bassa pressione per la fabbricazione di un cerchione - Simulazione THERCAST®

Pressofusione a bassa pressione per la fabbricazione di un cerchione - Simulazione THERCAST®

VANTAGGI DELLA PRESSOFUSIONE A BASSA PRESSIONE

La bassa pressione generata dal gas fa sì che il metallo fluisca lentamente e uniformemente in tutta la cavità. Di conseguenza, questo processo è adatto a pezzi con geometria complessa e pareti sottili. È più preciso della pressofusione ad alta pressione.

Rispetto ad altri processi di fonderia, come la colata per gravità, garantisce un livello di qualità superiore. Poiché l'aria fuoriesce gradualmente attraverso la parte superiore dello stampo, permettendo alla cavità di riempirsi gradualmente, i rischi di porosità e inclusioni sono ridotti.

La pressofusione a bassa pressione si applica principalmente alla produzione di pezzi in alluminio ed è comunemente utilizzata per produrre componenti voluminosi come parti dello sterzo o bracci delle sospensioni e cerchioni per l'industria automobilistica, componenti strutturali per l'industria aeronautica, ecc.

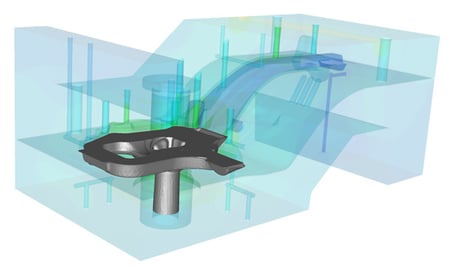

Flusso di metallo durante il riempimento

SIMULAZIONE PREDITTIVA DELLA PRESSOFUSIONE A BASSA PRESSIONE

THERCAST®, software di simulazione per i processi di fonderia, consente un'analisi precisa e predittiva del processo di pressofusione a bassa pressione.

- Configurazione di tutti i parametri di processo: geometrie degli elementi di processo, materiali, temperatura iniziale dello stampo, pressione, zona di scambio termico, ecc.

- Modellazione di tutte le fasi: rivestimento, pressurizzazione del bagno, innalzamento nello stampo e mantenimento, espulsione del pezzo.

- Visualizzazione del ritiro del metallo durante la solidificazione

- Previsione dei difetti: ritiri primari e secondari, inclusioni, strappi a caldo, cricche, carenze e mancanze di metallo, ecc.

- Analisi degli stampi, temperatura e deformazione dello stampo, cicli termici, apertura dello stampo

- Integrazione di elementi esterni: impatto di manicotti con o senza reazione esotermica e filtri di colata.

- Cambiamenti metallurgici: distribuzione delle fasi solide, crescita e orientamento dei grani, micro e macro-segregazione

- Ottimizzazione del tempo di ciclo in base alla progettazione del pezzo

- Ottimizzazione degli attacchi di colata

CARATTERISTICHE ESCLUSIVE DI THERCAST® PER LA PRESSOFUSIONE A BASSA PRESSIONE

- Template di simulazione specifico per la pressofusione a bassa pressione

- Accoppiamento di meccanica dei fluidi e meccanica dei solidi in tutto il calcolo

- Lancio di un'analisi termomeccanica completa per un'elevata precisione dei risultati

- Analisi metallurgica completa

- Database dei materiali e spazio di creazione dedicato

- Configurazione di diagrammi TTT (tempo-temperatura-trasformazione)

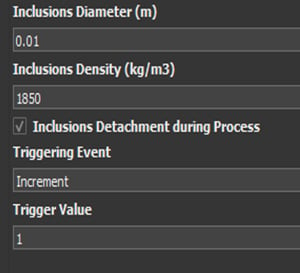

- Monitoraggio delle inclusioni durante tutto il processo. Per ulteriori informazioni

- Risoluzione termomeccanica accoppiata con il pezzo e lo stampo per prevedere la deformazione dello stampo e la possibile rottura dei nuclei di sabbia

- I risultati di THERCAST® possono essere esportati in altri pacchetti software di calcolo o agli elementi finiti

- Perfetta interoperabilità con il software SIMHEAT® che simula il trattamento termico dei pezzi post-fonderia.

Vuoi maggiori informazioni sulla nostra soluzione?