Was ist Niederdruckguss?

Beim Niederdruckguss, auch bekannt unter dem Namen Low Pressure Die Casting (LPDC), handelt es sich um einen Gießereiprozess, der darin besteht, eine Kokille mit niedrigem Druck zu füllen. Das geschmolzene Metall wird vom Boden der Form durch einen unter Druck stehenden Ofen eingespritzt, der ein neutrales Gas erzeugt, dessen Druck etwas höher als der atmosphärische Druck ist (maximal 1 bar). Dadurch steigt das Metall senkrecht und langsam durch ein Keramikrohr in die Höhlung auf.

Vor dem Guss kann bei Dauergießformen die Gussform beschichtet werden, um das Werkzeug zu schützen und die Qualität des Endteils zu verbessern. Ein Kern oder Spindeln können im Inneren hinzugefügt werden, um innere Formen zu schaffen.

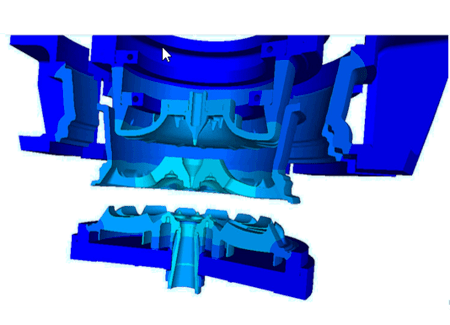

Niederdruckguss für die Herstellung einer Felge - THERCAST®-Simulation

Vorteile des Niederdruckgießens

Der durch das Gas erzeugte niedrige Druck führt zu einem langsamen und gleichmäßigen Fluss des Metalls durch die Gussform. Dieses Verfahren ist daher besonders geeignet für Teile mit komplexer Geometrie und mit dünnen Wänden. Es ist präziser als Druckguss.

Im Vergleich zu anderen Gießverfahren, wie z. B. dem Kokillenguss durch Schwerkraft, gewährleistet es ein höheres Qualitätsniveau. Da die Luft allmählich aus der Oberseite der Form entweicht und die Höhlung nach und nach gefüllt werden kann, besteht ein geringeres Risiko von Porosität und Einschlüssen.

Der Niederdruckguss wird hauptsächlich für die Herstellung von Aluminiumteilen eingesetzt. Er wird häufig zur Herstellung voluminöser Teile wie Lenkorgane oder Aufhängungsarme und Felgen für die Automobilindustrie, Strukturteile für die Luft- und Raumfahrtindustrie usw. verwendet.

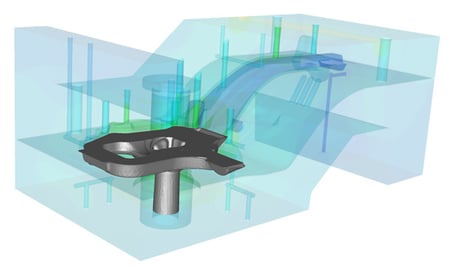

Metallfluss während des Füllens

Prädiktive Simulation des Niederdruckgusses

THERCAST® ist eine Simulationssoftware für Gießverfahren, die eine präzise und prädiktive Analyse des Niederdruck-Gießereiprozesses ermöglicht.

- Konfiguration sämtlicher Prozessparameter: Geometrien der Prozesselemente, Materialien, Anfangsformtemperatur, Druck, Wärmeaustauschzone...

- Modellierung sämtlicher Prozessphasen: Beschichtung, Druckaufbau im Wasserbad, Druckanstieg in der Form und das Aufrechterhalten des Drucks, Auswurf des Teils

- Abbildung der Schwindung des Metalls während der Erstarrung

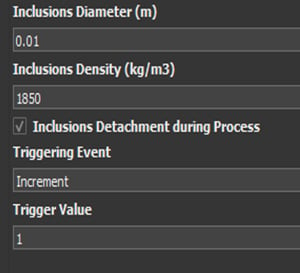

- Vorhersage von Fehlern: primäre und sekundäre Einsackungen, Einschlüsse, Risse, Spalten, Mängel und fehlerhafte Gießprodukte usw.

- Analyse des Werkzeugs, Temperatur und Verformung der Form, Thermozyklen, Öffnen der Form

- Berücksichtigung externer Elemente: Einfluss von Umhüllungen mit oder ohne exothermer Reaktion und Gießfilter

- Metallurgische Entwicklung: Verteilung der Feststoffphasen, Wachstum und Ausrichtung der Körner, Mikro- und Makroseigerungen

- Optimierung der Zykluszeit entsprechend der Gestaltung des Teils

- Optimierung des Anstellbereichs

Entwicklung der Temperatur und der flüssigen Fraktion während eines Gießereiprozess unter Druck

Einzigartige Funktionalitäten von THERCAST® für den Niederdruckguss

- Simulations-Template speziell für den Niederdruckguss

- Kopplung von Strömungsmechanik und Festkörpermechanik während der gesamten Berechnung

- Start einer vollständigen thermomechanischen Analyse für eine hohe Genauigkeit der Ergebnisse

- Komplette metallurgische Analyse

- Materialdatenbank und eigener Erstellungsbereich

- Konfiguration von ZTU-Diagrammen (Zeit-Temperatur-Umwandlung)

- Möglicher Export von THERCAST®-Ergebnissen in andere Berechnungs- oder Finite-Elemente-Softwares

- Überwachung der Einschlüsse während des gesamten Prozesses. >>Mehr erfahren

- Perfekte Interoperabilität mit der SIMHEAT®-Software, die die Simulation der Wärmebehandlung von Teilen nach dem Gießen ermöglicht.

- Thermomechanische Auflösung, gekoppelt an das Teil und die Form, um die Verformung der Form und den möglichen Bruch der Sandkerne vorherzusehen.