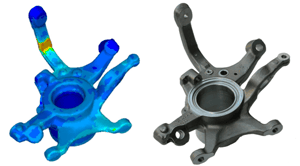

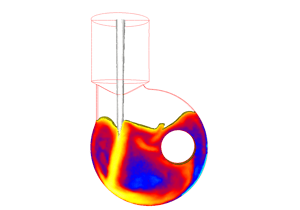

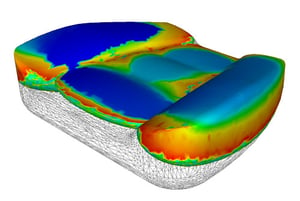

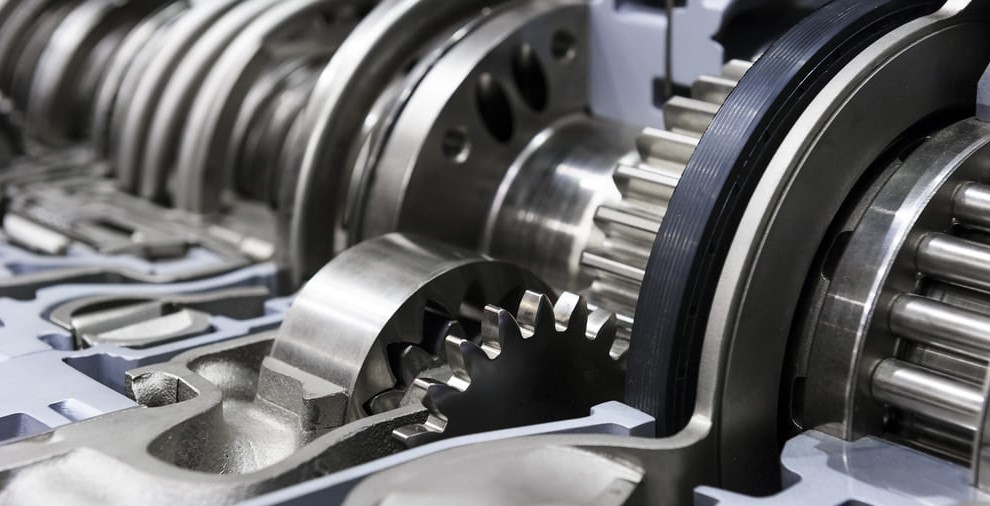

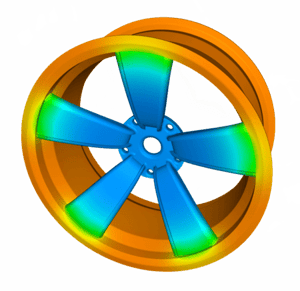

Transvalor propone soluzioni chiavi in mano per progettare pezzi “first-time-right” e ridurre il time-to-market. Fin dalla fase dell’elaborazione del preventivo, usufruisci di una soluzione solida per prevedere le sequenze di deformazione, i difetti ed abbandonare la logica trial and error. Riducendo i costi di produzione, potrai approfittare di numerosi vantaggi per aumentare il ritorno sull'investimento.