In mehreren Fertigungs Sektoren besteht die Herausforderung darin, so schnell wie möglich auf den Markt zu reagieren, Komponenten zuverlässig zu produzieren und operative Margen zu erzielen. Wie schaffen es Unternehmen, diese Herausforderung zu meistern?

Garantie der Qualität durch Vorhersage von Herstellungsfehlern

Unabhängig des Umformprozesses hilft die numerisch Simulation dabei, Fehler vor der Produktion zu erkennen. Dies ist der Fall bei Gießprozesse mit der Erkennung von inneren Porositäten und Entmischungen in Legierungselementen, beim Schmieden mit der Erkennung von Falten oder Rissen und bei der Kunststoffspritzguss mit der Vorhersage von Schweißnähten.

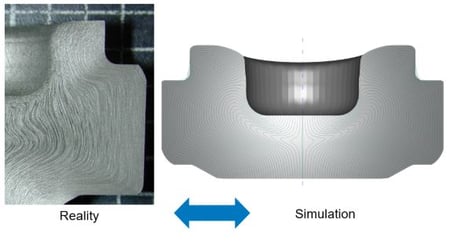

Die Leistung der Komponenten hängt auch von den Eigenschaften ab, die durch den Prozess selbst hervorgerufen werden, wie z. B. der Knetmasse, die das Vorhandensein von Einschlüssen beeinflusst, oder von der Ausrichtung der Faser, um eine gute mechanische Festigkeit sicherzustellen.

Faserlauf eines geschmiedeten Teils: Realität vs. Simulation

Für empfindliche Sektoren wie Luftfahrt oder Nuklearindustrie hängt die Leistung der Werkstücke von der Beherrschung ihrer metallurgischen Eigenschaften ab. Unsere Software ermöglicht es, die Phänomene der Phasenumwandlung, des Kornwachstums und der Rekristallisation zu modellieren. Dies ist wesentlich bei der Herstellung von Teilen mit zweiphasigen Alpha-Beta-Titanlegierung oder bei der Gewinnung monokristalliner Schaufeln.

Wenn Sie diese vielfältigen Vorteile nutzen, können Sie sich auf einen „First Time Right“ -Prozess einlassen, bei dem Sie mögliche schwerwiegende Fehler mit Konsequenzen vorhersehen können. Sie begrenzen Versuch und Irrtum sowie Vorproduktionsphasen und reduzieren Ihre Kosten für zerstörungsfreie Prüfungen.

Basierend auf dem Feedback von Kunden aus der Automobilbranche reduzierte die Simulation Versuch und Irrtum um 70% und erhielt in mehr als 90% der Fälle "gute Erstteile".

Produktionskosten meistern

Die Produktionskosten der Komponenten hängen in erster Linie von den mit dem verwendeten Material verbundenen Kosten ab. Die Simulation trägt dazu bei, die Tausendrichting effektiv zu optimieren. Die mit der Konstruktion und Herstellung von Formen oder Werkzeugen verbundenen Kosten sollten jedoch ebenfalls berücksichtigt werden. Je nach Komplexität können die Stückkosten einer Spritzgussform mehr als 100.000 Euro betragen und die Kosten eines Schmiedewerkzeugs können bis zu 15% der Gesamtkosten des Teils ausmachen.

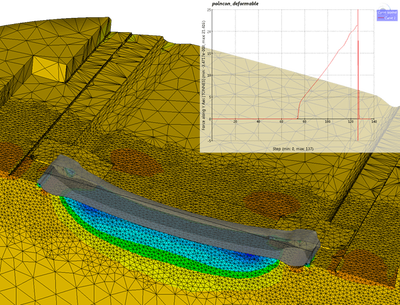

Es ist daher wichtig, dass die Simulation ein wesentlicher Faktor ist, um die Konstruktionsphase zu beschleunigen und in der Produktion zu agieren, um die Standzeiten zu verlängern. Die Werkzeugberechnung ermöglicht es, die Spannungen zu analysieren, die mechanische Risse verursachen, und die Bereiche vorherzusagen, die stark abrasiven oder thermischen Verschleißphänomenen ausgesetzt sind. Dieser Ansatz gilt auch für den Gießereisektor, um das Brechen von Sandkernen zu verhindern.

“Die Einführung der COLDFORM®-Software ermöglichte unsere Kosten zu senken: Konstruktion und Herstellung unserer Stanzwerkzeuge durch Reduzierung der Anzahl der Werkzeuge in unserem kompletten Stanzprozess. Dank der Analyse und der Simulation, die zuvor von der Software durchgeführt wird, kann der Stempelmacher nun direkt die Theorie mit der Praxis bei der Erstellung seiner Stanzkette vergleichen. Abweichungen unserer Prozesse werden somit vermieden und Herstellungszeiten eingespart. Wir konnten ebenso die Standzeiten unserer Stanzwerkzeuge (Stempel, Kerne, Matrizen usw.) durch eine Reduzierung der Unterbrechungen verbessern, indem wir die Spannungen so gut wie möglich auf unsere Werkzeuge verteilen.”

Benoît PES Benoît, Leiter der Stanzerei und Mechanik und André CHAVES, Experte Stempelmacher - Boucledor, Schweiz