Le procédé de forgeage en matrice fermée peut engendrer plusieurs types de défauts qui vont impacter la qualité de votre pièce. FORGE®, logiciel de simulation des procédés de mise en forme à chaud, permet d'éliminer les essais-erreurs pour arriver à produire une pièce conforme (en termes de géométrie finale et sans défaut) et réalisable du premier coup. La simulation permet de détecter les défauts de fabrication ; elle est une solution fiable pour réduire les coûts de production et les coûts de non-qualité en garantissant des composants conformes aux spécifications et en évitant les arrêts des machines de production.

Prédire les zones de sous-remplissage

Le défaut de sous-remplissage apparaît lorsque l’écoulement de métal n’a pas complétement rempli une section de la cavité de la matrice. Il est dû principalement à un manque de matière ou à une conception imparfaite des matrices, voire à une technique de forgeage inappropriée.

Son origine peut être déterminée grâce à la simulation numérique et ainsi, des solutions peuvent être trouvées pour éviter l’apparition de ce défaut sur votre pièce réelle.

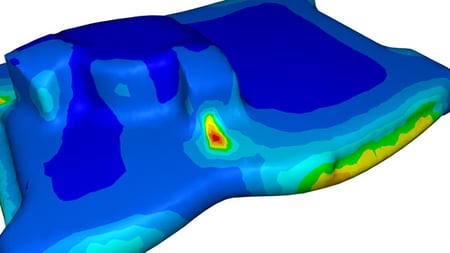

Pour identifier les zones de sous-remplissage avec FORGE®, le scalaire « Contact » peut être sélectionné dans la liste des résultats. Les zones de sous-remplissage seront alors mises en évidence en rouge (zone où le scalaire à une valeur positive) à la fin de l’étape de fabrication.

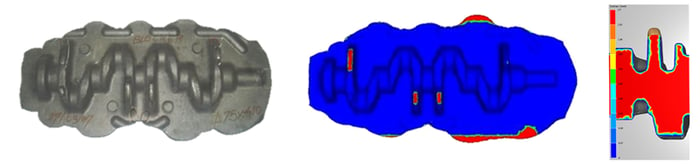

Vilebrequin forgé avec défauts de sous-remplissage.

Vilebrequin forgé avec défauts de sous-remplissage.

Pièce réelle (gauche), simulation (milieu) et plan de coupe (droite).

Les zones en rouges indiquent le sous-remplissage.

Une nouvelle fonctionnalité disponible depuis FORGE® NxT 3.2 (décembre 2020) permet également d’établir des boutons d’action personnalisés et de les appliquer à une simulation en un seul clic. Cette nouvelle fonctionnalité permet de détecter le sous-remplissage.

Grâce au plan de coupe, les volumes sous-remplis sont facilement quantifiable en mesurant l’espace vide entre la cavité de la matrice et le front de métal.

Détecter les replis de matière

Ce type de défaut apparaît lorsque deux parties du matériau se replient l’une contre l’autre. Là encore, ils peuvent être causés par un manque de matière, une mauvaise conception de la matrice ou un procédé mal contrôlé.

La simulation peut aider à anticiper ce défaut. Dans FORGE®, une fonctionnalité de suivi de point pour facilement détecter l’apparition des replis dans la pièce. Elle permet de :

- Identifier les replis à chaque étape de forgeage

- Suivre les replis et déterminer s’ils restent dans la pièce ou s’ils se déplacent vers la bavure

- Mesurer la profondeur d’un repli

- Etablir une analyse inverse pour comprendre l’origine du pli

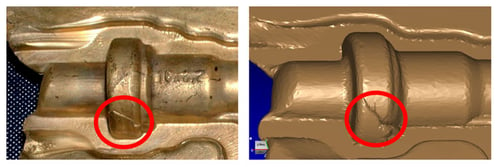

Pièce réelle (raccord en laiton - gauche) et simulation avec FORGE® (droite)

Le suivi de point peut être activé dans la barre d’outils, onglet « Replis » pour visualiser les replis dans la vue graphique. Les points en rouge indiquent les zones où la matière entre en contact avec elle-même.

Suivi de points (replis) sur un cas de forgeage d’une tige fémorale.

Le remaillage automatique de FORGE® apporte de la précision sur la localisation, la taille et la profondeur des replis.

Anticiper les défauts d’aspiration

Les défauts d’aspiration apparaissent principalement en fin d’étape de forgeage. On note alors une compétition d’écoulement entre des zones où la matière est bloquée (zone complètement remplie) et des zones adjacentes où la matière continue à s’écouler créant ainsi ce phénomène d’aspiration. Ce défaut est particulièrement délicat car il n’est pas décelable en surface de la pièce (on parle de défaut sous-peau) et il nécessite un contrôle non-destructif (type ultra-son) pour mettre en évidence les zones critiques. Typiquement on peut retrouver ce type de défaut dans les procédés d’extrusion où l’écoulement de matière combine un filage avant et un filage arrière. Ces aspirations peuvent être généralement éliminées en repensant la gamme de forgeage et en modifiant certaines dimensions (diamètre des portées de filage, angle d’attaque, rayon de raccordement, etc.)

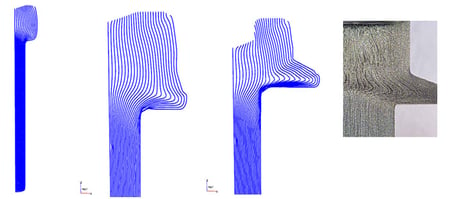

En simulant ce procédé avec FORGE®, les défauts d’aspiration peuvent être détectés grâce à la fonctionnalité de marquage sous-peau.

Dans ces cas d’extrusion, deux défauts d’aspiration ont pu être identifiés par le marquage sous-peau : un sur la surface supérieure, et l’autre dans le coin. La vitesse d’écoulement de la matière est quasiment nulle dans ces zones.

Prévoir les défauts de fibrage

Lorsqu’une pièce est forgée, la déformation du métal modifie l’orientation du fibrage. Les lignes du fibrage peuvent ne pas être orientées dans la direction souhaitée ou ne pas respecter les besoins spécifiques pour garantir la qualité mécanique de la pièce.

La simulation numérique permet de modéliser le fibrage d’une pièce. La fonctionnalité de marquage de FORGE® permet de calculer l’évolution du fibrage et de juger de sa qualité tout au long de la gamme de déformation. La conformité du fibrage final sera un gage de qualité de la pièce forgée.

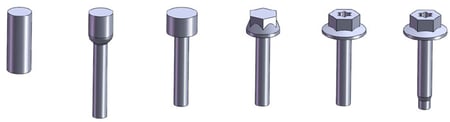

L’exemple suivant (courtoisie à l’Institut Miguel Altuna d’Espagne) montre l’évolution du fibrage sur toute une gamme de frappe à froid. A chaque passe, la pièce se déforme davantage et le fibrage évolue.

Le calcul du marquage réalisé par le logiciel FORGE® montre sur la forme finale une conformité du fibrage avec la spécification SAE USCAR8.

Eviter les criques

Les criques sont des fissures pouvant apparaître en surface ou dans la masse d’une pièce forgée. Elles sont généralement causées par l’étirage du lopin lorsque la déformation est trop brutale. La qualité du lopin initial (défauts liés au procédé de fonderie : porosités, ségrégations…) est aussi mise en cause puisqu’une force appliquée sur une pièce présentant un défaut peut engendrer une fissure.

L’apparition de criques peut facilement être anticipée grâce à la simulation éléments finis. Le logiciel FORGE® modélise la déformation et l’écoulement du métal en fonction de vos paramètres procédé, permettant d’analyser le comportement du flux tout au long du forgeage. Il intègre plusieurs critères d’endommagement pour anticiper ces fissures : certains d’entre eux sont couplés avec la rhéologie comme Lemaitre et d’autres sont découplés Oyane, Rice & Tracey, Latham & Cockroft, Brozzo, Hill-Devaux, Ghosh, Ayada, Lemaitre 1, 2, 3, 4, 5.

L’origine d’une crique peut être retrouvée à l’aide de FORGE® : localisation de la zone où le défaut s’est initialement formé et comment il a évolué pour créer une crique. La taille, la profondeur et la propagation de la crique peuvent aussi être modélisées.

Criques en surface

Le logiciel FORGE® permet aussi d’éviter des défauts liés à d’autres procédés de mise en forme comme l’extrusion, le laminage circulaire, le laminage transversal, etc.