Simulation de forgeage en matrice fermée avec FORGE®

Dans le cadre du forgeage en matrice fermée (estampage ou matriçage), la simulation est utilisée avec différents objectifs : valider une séquence de forgeage avant de faire une offre, résoudre les problèmes rencontrés à l’atelier, ou encore optimiser le rendement des procédés de forgeage existants.

Le logiciel de simulation FORGE® donne rapidement une représentation fidèle des pièces obtenues par matriçage.

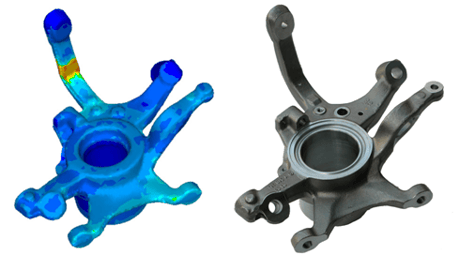

Moyeu de direction (CDP BHARAT Forge GmbH)

Simulation FORGE® Vs. pièce réelle

Simulation prédictive avec FORGE®

FORGE® permet de prédire précisément et d'agir sur :

- La forme finale de la pièce

- Les efforts de presse

- Les défauts tels que les replis, les criques, les zones de sous-remplissage, les défauts d'aspiration et les excès de matières En savoir plus

- Le fibrage de la pièce

- La microstructure de la pièce

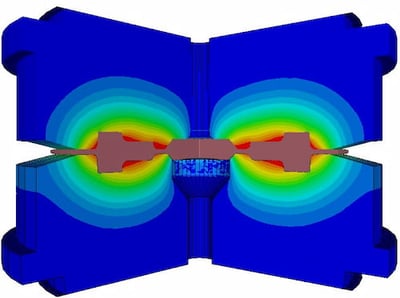

Suivi du remplissage des moules lors des trois passes de forgeage d’une aube en TA6V pour des applications aéronautiques. Les parties de la pièce en contact avec les outils sont représentées en bleu.

Fonctionnalités pour le forgeage en matrice fermée

- Lois de comportement pour la forge à chaud, mi-chaud et à froid, et ce pour un nombre très conséquent de matériaux. A froid, modélisation élasto-plastique du matériau afin de prédire avec finesse les dimensions finales de la pièce après retour élastique.

- Modèles microstructuraux permettant la prédiction de la taille de grain et des fractions recristallisées dans la pièce durant les chauffes et les opérations de forgeage.

- Cinématiques des outils disponibles pour un large choix de presses : presse hydraulique, presse hydraulique multi-vitesses, pilon, marteau pilon, presse mécanique, presse à genouillère, presse à cinématique articulée de type « link-drive », presse à vis.

- Analyses des outillages permettant de suivre la répartition des efforts et de la température et de prédire leur usure. Possibilité d’effectuer un calcul thermomécanique couplé sur la pièce et sur les outillages.

- Module d’optimisation automatique, incluant le couplage avec les logiciels de CAO, permettant de réduire la masse initiale des lopins, d’augmenter la durée de vie des outils, ou encore l’identification des paramètres du procédé ou des modèles utilisés, comme par exemple les paramètres du matériau tels que les coefficients d’anisotropie, les paramètres tribologiques, le coefficient d’échange thermique avec le milieu ambiant, etc.

- Temps de calcul très compétitifs, logiciel présentant les meilleures performances en calcul parallèle sur le marché.

- Possibilité de simuler toutes les opérations de mise en forme de manière chaînée avec un logiciel unique, de la découpe, en passant par la forge, jusqu’au traitement thermique.

Suivi du jeu central d'un vilebrequin lors d'une passe de finition: la zone centrale (ligne bleue) est suivie dès l'étape de coulée du lopin jusqu'à la localisation du jeu dans la pièce finale.

![]()

Passes d’ébauche et de finition d’une fusée d’essieu pour l’industrie automobile (fourni gracieusement par CDP Bharat)