NTN-SNR Roulements, leader mondial dans les roulements automobile

NTN SNR Roulements, du groupe NTN Corporation, est une société basée à Annecy (France), leader mondial pour les roulements, joints de transmission, modules linéaires, galets de distribution, pièces de suspension. Son activité s’oriente principalement vers l’industrie automobile et d’autres secteurs tels que l’aéronautique, le ferroviaire, les secteurs agricoles et miniers.

NTN SNR Roulements, du groupe NTN Corporation, est une société basée à Annecy (France), leader mondial pour les roulements, joints de transmission, modules linéaires, galets de distribution, pièces de suspension. Son activité s’oriente principalement vers l’industrie automobile et d’autres secteurs tels que l’aéronautique, le ferroviaire, les secteurs agricoles et miniers.

Challenge : valider le procédé de simulation de trempe par induction

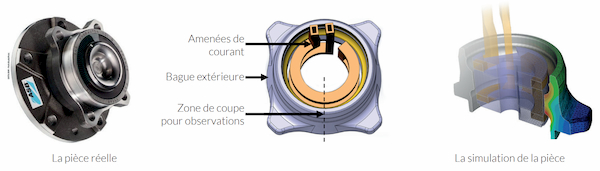

NTN-SNR exploite le logiciel FORGE® afin de simuler le procédé de trempe par induction utilisé dans la fabrication de bagues de roulement. Ce traitement est appliqué sur des composants mécaniques afin de créer un durcissement structural local sur une profondeur précise tout en minimisant les distorsions géométriques et les contraintes résiduelles. Pour les bagues de roulement, cela permet d’obtenir une dureté élevée au niveau des contacts billes-chemins tout en conservant ailleurs une ténacité suffisante.

Ce processus est complexe car il nécessite un couplage entre les phénomènes électromagnétiques, thermomécaniques et métallurgiques. La simulation numérique est couramment utilisée dans la phase initiale de conception de l’inducteur et du système de trempe.

La difficulté réside dans la recherche du point de fonctionnement idéal du générateur et dans la prédiction des propriétés métallurgiques de la pièce trempée.

Ainsi, en réalisant cette étude, NTN-SNR a souhaité comprendre :

- les consignes à appliquer au générateur telles que l’intensité du courant, la puissance et la fréquence

- l’impact des couplages multi-physiques sur l’évolution de la température, les contraintes résiduelles, les distorsions et les transformations métallurgiques opérant durant le procédé.

Solution : intégrer les caractéristiques du générateur de courant

Pour simuler numériquement le comportement du générateur, FORGE® intègre un algorithme itératif qui calcule avec précision la fréquence et l’intensité pour maintenir une puissance constante égale à la consigne. La simulation de la chauffe par induction est réalisée grâce à deux solveurs dont le premier résout les équations électromagnétiques et calcule la densité de puissance générée par les courants induits, quand le second résout de manière couplée les équations thermiques-mécaniques-métallurgiques. Les deux solveurs sont couplés pour actualiser les propriétés électromagnétiques de la pièce.

La solution choisie pour rendre compte du comportement du générateur permet :

- de déduire automatiquement la fréquence et l’intensité du courant pour fonctionner à l’état de résonance

- de considérer l’influence du point de transformation de Curie avec une dépendance des propriétés magnétiques et électriques en fonction de la température et du champ magnétique.

En intégrant le générateur dans la simulation, NTN-SNR a également pu optimiser ses paramètres et déterminer le courant et la fréquence de l’inducteur optimal à réaliser pour la phase de production. Un bon accord est trouvé entre les grandeurs électriques enregistrées (tension, intensité, fréquence) et le comportement simulé du générateur.

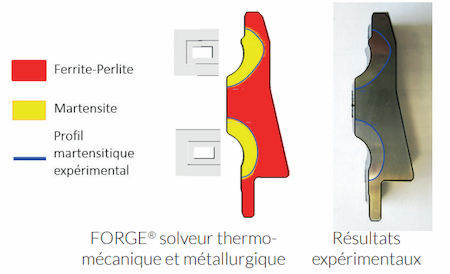

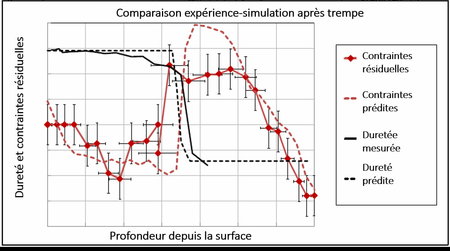

La solution permet de mettre en avant une forte corrélation entre la simulation et les mesures expérimentales sur :

- la profondeur trempée et la forme définie

- la déformation de la bague au traitement thermique

- la dureté et les contraintes

- la microstructure et le profil martensique

Carte de distribution des contraintes axiales longitunales

« Les travaux menés avec le soutien de Transvalor ont permis d’implémenter dans le logiciel FORGE® une description novatrice du comportement du générateur de puissance. L’intégration du point de fonctionnement du générateur dans la simulation permet d’obtenir une solution unique et complète pour le développement de l’ensemble du procédé de trempe par induction. »

- Victor LEJAY, Ingénieur Développement Procédés chez NTN-SNR Roulements

Bénéfices : maîtriser le processus de traitement thermique par induction

Avec FORGE®, NTN-SNR bénéficie d’une solution rapide et prédictive, permettant de simuler le procédé dans son ensemble depuis le générateur jusqu’à la trempe. La solution a été validée expérimentalement sur des bagues de roulement en acier C56 permettant ainsi à NTN-SNR de :

- Identifier dès le stade de la simulation la position optimale du point de fonctionnement du générateur

- Intégrer le comportement du générateur réel à la simulation sans devoir effectuer de calcul complexe pour passer de la consigne en puissance à l’intensité du courant

- Prédire l’évolution microstructurale des bagues de roulement en particulier la forme et la profondeur de la zone trempée

- Corréler les mesures de déformations et de contraintes résiduelles après trempe

- Maîtriser les phénomènes d’ovalité en contrôlant les déformations après trempe

L’ensemble de ces éléments a permis à NTN-SNR d’optimiser les réglages du générateur pour proposer une solution prenant en compte toutes les étapes du traitement thermique par induction.

« La solution FORGE® est prédictive car les paramètres du générateur sont utilisés tels quels comme données d’entrées dans la simulation pour prédire les propriétés métallurgiques de la pièce »