Les entreprises de l’industrie manufacturière évoluent dans des contextes extrêmement concurrentiels et doivent faire face à des exigences toujours plus fortes de leurs donneurs d’ordre.

Comment ces entreprises parviennent-elles à accroître leur compétitivité grâce à la simulation et à maximiser leur retour sur investissement ?

Accélérer le time-to-market en réduisant les temps de développement

Le cycle de développement s’appuie traditionnellement sur une approche "Essais & Erreurs" afin de valider les gammes de fabrication (conception des outillages/moules, identification des conditions process…) après plusieurs itérations. De sensibles gains sont possibles en basculant vers une approche moderne de "Fabrication Virtuelle". L’objectif est bien évidemment de raccourcir les temps de développement, de limiter le temps d’occupation machine pour les tests et d’assurer une production de qualité dès les premiers lots. C’est le concept du ‘First-Time-Right’.

Désormais le processus de simulation ne se limite pas aux "Simulations Produits" qui assure le bon dimensionnement des pièces, mais il est complété par les "Simulations Process" qui garantissent la fiabilité du procédé de fabrication et renseignent également sur les propriétés d’usage des pièces.

Dans un processus classique, on effectuera une première définition de gamme (nombre d’opérations, choix de la presse, design et commande d’un premier jeu d’outillages) qui fera l’objet d’une série de tests immobilisant temporairement une machine de production. Des modifications seront généralement nécessaires et on procédera à une nouvelle itération (modifications, commande et réalisation d’un nouveau jeu d’outillages) avant de parvenir à une gamme correcte.

Dans un processus optimisé, la simulation Process est intégrée en amont du cycle de développement directement après les phases initiales "Project Analysis" et "CAD Design". A ce stade, plusieurs options sont envisagées et il devient très facile de tester virtuellement pour aboutir rapidement à la solution la plus fiable et la plus rentable. Grâce à la performance des logiciels et des moyens de calcul, le temps supplémentaire concédé par la phase de simulation ne pénalise pas le temps du cycle de développement global car il contrebalance largement le temps nécessaire pour une deuxième itération classique.

Sur la base de retours client, le cycle de développement produit peut durer jusqu’à 4 mois, depuis la demande de devis jusqu’à la mise en production. La mise en place en amont de la simulation process permet de réduire le temps total du cycle de 4 à 2 mois.

Des bénéfices substantiels en réduisant la quantité de matière engagée

Pour le forgeage à chaud en matrice fermée, la gamme de déformation implique un excédent de matière appelé “bavure”. Des gains conséquents peuvent ainsi être obtenus en limitant cette bavure, c’est à dire en réduisant la mise au mille, en particulier dans le cadre de production en moyenne ou grande série.

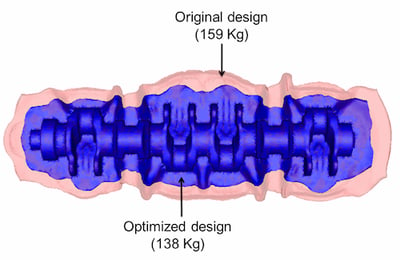

L’optimisation automatique est une fonctionnalité essentielle du logiciel FORGE® qui permet à l’utilisateur de déterminer les dimensions minimales du lopin ou de la préforme de départ, tout en respectant des critères évidents de fabrication comme un remplissage complet et sans défaut de la gravure. Le logiciel est capable de lancer automatiquement toute une succession de calculs selon des plages de variation précises et de tendre rapidement vers le meilleur résultat.

En moyenne, nous observons que l’optimisation automatique appliquée aux lopins ou préformes laminées permet de gagner entre 2 à 3% sur la quantité totale de matière engagée.

Au sein de notre clientèle, prenons l’exemple d’une entreprise italienne produisant des composants non-ferreux (laiton et aluminium) et dont la capacité de production journalière atteint 50,000 kg/jour. En considérant un prix à la tonne oscillant de 1500 à 2000 euros suivant l’alliage considéré, une réduction de 2% des matières engagées (soit 1 tonne par jour) conduirait à une économie moyenne quotidienne de 1750 euros, soit près de 385,000 euros sur un an.

Une bien belle manière d’accroître son ROI grâce à la simulation !