Produktionsunternehmen agieren in einem äußerst wettbewerbsintensiven Umfeld und sehen sich ständig steigenden Anforderungen ihrer Hauptauftragnehmer gegenüber.

Wie schaffen es diese Unternehmen, ihre Wettbewerbsfähigkeit durch Simulation zu steigern und ihre Kapitalrendite zu maximieren?

Beschleunigen Sie die Markteinführungszeit, indem Sie die Entwicklungszeiten verkürzen

Der Entwicklungszyklus basiert traditionell auf einer Versuchs-und-Irrtums-Methode, um die Produktionsbereiche (Entwurf von Werkzeugen / Formen, Identifizierung von Prozessbedingungen usw.) nach mehreren Iterationen zu validieren. Mit der Umstellung auf einen modernen Ansatz mit virtueller Fertigung sind erhebliche Gewinne möglich. Das Ziel besteht offensichtlich darin, die Entwicklungszeiten zu verkürzen, die Maschinenbelegungszeit für Tests zu begrenzen und eine qualitativ hochwertige Produktion ab den ersten Chargen sicherzustellen. Dies ist das Konzept von „First-Time-Right“.

Von nun an beschränkt sich der Simulationsprozess nicht mehr auf nur auf die Simulation von Produkten, die die korrekte Dimensionierung von Werkstücken gewährleisten, sondern wird durch die Simulation des Prozesses ergänzt, der die Zuverlässigkeit des Herstellungsprozesses garantiert und auch Informationen zu den Verwendungseigenschaften der Werkstücke liefert .

In einem klassischen Verfahren wird eine erste Definition der Produktionsserie durchgeführt (Anzahl der Vorgänge, Auswahl der Presse, Design und Bestellung eines ersten Werkzeugsatzes), die Gegenstand einer Reihe von Tests ist und Maschinen vorübergehend bewegungsunfähig machen. In der Regel sind Änderungen erforderlich, und es wird eine neue Iteration durchgeführt (Änderungen, Bestellung und Herstellung eines neuen Werkzeugsatzes), bevor die gewünschte Parametrierung der Produktion erreicht wird.

In einem optimierten Prozess wird die Prozesssimulation direkt nach den Anfangsphasen „Projektanalyse“ und „CAD-Design“ vor dem Entwicklungszyklus integriert. In dieser Phase werden mehrere Optionen in Betracht gezogen, und es wird sehr einfach, virtuell zu testen, um schnell zu der zuverlässigsten und kostengünstigsten Lösung zu gelangen. Dank der Leistung der Software und der Berechnungsmittel wird durch die zusätzliche Zeit, die durch die Simulationsphase gewährt wird, die Zeit des gesamten Entwicklungszyklus nicht beeinträchtigt, da die für eine zweite klassische Iteration erforderliche Zeit weitgehend ausgeglichen wird.

Basierend auf Kundenfeedback kann der Entwicklungszyklus der Produkte von der Angebotsanfrage bis zum Produktionsstart bis zu 4 Monate dauern. Die Implementierung der Prozesssimulation reduziert die Gesamtzykluszeit von 4 auf 2 Monate.

Wesentliche Vorteile durch Reduzierung der verwendeten Materialmenge

Beim Warmschmieden in einer geschlossenen Matrize impliziert der Umformbereich einen Materialüberschuss, der als "Grat" bezeichnet wird. Durch die Begrenzung dieses Grats, d.h. durch die Verringerung der Laufleistung können erhebliche Gewinne erzielt werden, insbesondere im Zusammenhang mit der Produktion in mittleren oder großen Serien,.

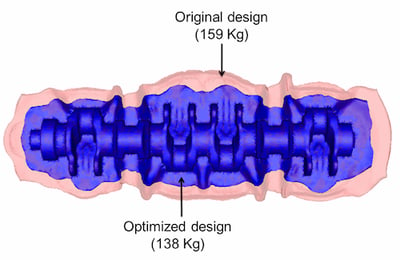

Die automatische Optimierung ist ein wesentliches Merkmal der Software FORGE®, mit dem der Benutzer die Mindestabmessungen des Teils oder des Rohlings unter Berücksichtigung offensichtlicher Herstellungskriterien wie vollständiger Füllung und ohne Fehler der Gravur bestimmen kann. Die Software ist in der Lage, automatisch eine ganze Reihe von Berechnungen nach genauen Variationsbereichen zu starten und schnell zum besten Ergebnis zu tendieren.

Im Durchschnitt stellen wir fest, dass durch die automatische Optimierung von laminierten Rohlingen zwischen 2% und 3% der Gesamtmenge des verwendeten Materials eingespart werden.

Nehmen wir als Beispiel ein italienisches Unternehmen, das Nichteisenkomponenten (Messing und Aluminium) herstellt und dessen tägliche Produktionskapazität 50.000 kg / Tag erreicht. Bei einem Preis pro Tonne, der je nach Legierung zwischen 1500,- und 2000,- Euro schwankt, würde eine Reduzierung von 2% der beteiligten Materialien (oder 1 Tonne pro Tag) zu einer durchschnittlichen täglichen Einsparung von 1750,- Euro oder fast 385.000,- Euro pro Jahr führen.

Eine großartige Möglichkeit, Ihr ROI dank Simulation zu steigern!