La simulation numérique des procédés de découpage représente un défi majeur dans le domaine de la mise en forme. Les récents travaux de notre équipe Développement ont permis d’améliorer le modèle de FORGE® pour la modélisation des fissures résultant de ce procédé.

Prédiction des fissures dues à l'endommagement ductile

Il existe deux grands cas de figure pour lesquels ils nécessaire de maitriser l’endommagement pendant la manufacture d’une pièce :

Il existe deux grands cas de figure pour lesquels ils nécessaire de maitriser l’endommagement pendant la manufacture d’une pièce :

- La découpe : ici, l’endommagement est déclenché volontairement pour découper une forme géométrique en arrachant une section de matière de façon contrôlée. Néanmoins, le chemin de la fissure générée et la qualité de la surface de cette fissure sont difficiles à maîtriser.

- La mise en forme plastique : le plus souvent, il est souhaitable de réussir une mise en forme avec de grandes déformations plastiques tout en évitant l’apparition des fissures (en surface ou internes). Des paramètres tels que la température du lopin ou des outils, le choix des lubrifiants ou encore la vitesse de déformation, peuvent malgré tout induire l’apparition de fissures qui sont, cette fois-ci, considérées comme des défauts. Les industriels cherchent donc prédire sous quelles conditions ces défauts apparaitront et dans quelle zone de la pièce.

C'est ainsi que la simulation numérique entre en jeu. L'apparition et la propagation de fissures peuvent être modélisées, permettant de garantir la qualité et la sécurité de pièces finales. Ce phénomène étant assez complexe à simuler, Transvalor a lancé un projet de développement pour améliorer le modèle de FORGE®. En savoir plus >

Travaux d'Amélioration du modèle de FORGE®

Grâce aux travaux réalisés, une nouvelle stratégie d’insertion des fissures réelles en 3D dans un cadre parallèle a été implémentée dans FORGE®. Les simulations de procédé de découpage deviennent ainsi plus prédictives et les temps de calculs sont réduits.

Les derniers développements réalisés dans un cadre de collaboration R&D avec Faurecia Automotive Seating, ont permis de démontrer l’utilisation de la méthodologie proposée sur une pièce à multi-matériaux, comme illustré dans l'exemple ci-après.

Simulation de l’initiation et propagation des fissures réelles lors des essais de tenue mécanique sur des pièces à multi-matériaux

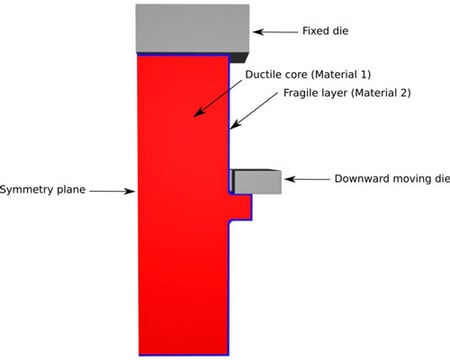

La figure 1 montre une dent d’un système de siège automobile composée de deux matériaux : un cœur ductile (en rouge) et une couche carbonitrurée de faible ductilité (en bleu).

Figure 1 : Géométrie et conditions aux limites d'une dent dans le système de siège automobile composée de deux matériaux

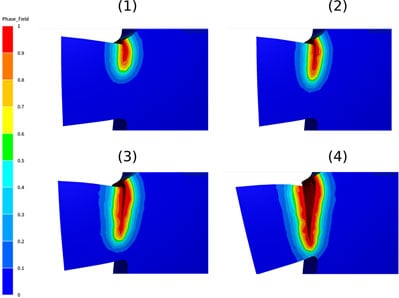

L'amorçage et la propagation d’une fissure réelle à 4 états de déformation jusqu’à la rupture finale peuvent être observés sur la figure 2. La fissure réelle suit un champ d’endommagement régularisé dit « Phase field » qui varie entre 0 (pas de fissure) et 1 (initiation d’une fissure). En savoir plus sur le Phase-Field >

Figure 2 : Simulation de l'amorçage et de la propagation d'une fissure pendant le découpage

Figure 2 : Simulation de l'amorçage et de la propagation d'une fissure pendant le découpage

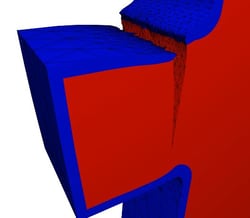

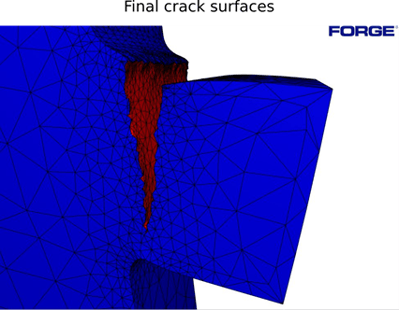

Comme montré sur la figure 3, l'état de surface ainsi que le chemin de rupture sont très propres et surtout moins dépendants du maillage utilisé pour discrétiser la géométrie qu'avec la méthode kill-element.

Figure 3 : Surface de la fissure finale

Figure 3 : Surface de la fissure finale

Le calcul de fissuration est réalisé en parallèle sur 6 cœurs en s’appuyant sur deux techniques : une nouvelle stratégie de découpage local des éléments et le remaillage adaptatif. Le calcul démarre avec une taille de maille de 0.25 mm et diminue progressivement à 0.15 mm autour de la zone endommagée. Le temps de calcul est inférieur à 10 minutes grâce au fait que l'algorithme est basé sur des opérations de remaillage locales (uniquement sur les zones endommagées), ce qui optimise le temps de calcul.

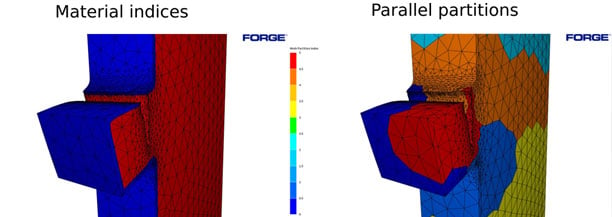

Les figures 4, 5 et 6 montrent la rupture finale avec les indices des deux matériaux, les partitions parallèles et le champs de phase.

Figure 4 : Rupture finale de la pièce avec les indices des deux matériaux (à gauche) avec les partitions parallèles (à droite)

Figure 4 : Rupture finale de la pièce avec les indices des deux matériaux (à gauche) avec les partitions parallèles (à droite)

Industrialisation des développements

Ces développements seront intégrés en mode Beta dans la prochaine version du logiciel FORGE®. Un nouveau modèle d'endommagement basé sur la méthode du « Phase-Field » sera mis à disposition. La prochaine release permettra d'utiliser tous les modèles phénoménologiques déjà existants dans FORGE® tels que Cockroft-Latham, Lemaître et autres, combinés à la découpe des éléments en utilisant le « Phase-field » en tant que variable d’endommagement « non-local ».

Ces développements seront intégrés en mode Beta dans la prochaine version du logiciel FORGE®. Un nouveau modèle d'endommagement basé sur la méthode du « Phase-Field » sera mis à disposition. La prochaine release permettra d'utiliser tous les modèles phénoménologiques déjà existants dans FORGE® tels que Cockroft-Latham, Lemaître et autres, combinés à la découpe des éléments en utilisant le « Phase-field » en tant que variable d’endommagement « non-local ».