Die numerische Simulation von Schneidprozessen ist eine große Herausforderung auf dem Gebiet der Formgebung. Jüngste Arbeiten unseres Forschungsteams haben das FORGE®-Modell für die Modellierung von Rissen, die durch diesen Prozess entstehen, verbessert.

VORHERSAGE VON RISSEN AUFGRUND DUKTILER SCHÄDIGUNG

Es gibt zwei Hauptfälle, in denen es notwendig ist, Schäden während der Herstellung eines Teils zu kontrollieren

Es gibt zwei Hauptfälle, in denen es notwendig ist, Schäden während der Herstellung eines Teils zu kontrollieren

- Der Schneidprozess: In diesem Fall wird der Schaden absichtlich ausgelöst, um eine geometrische Form auszuschneiden, wobei ein Teil des Materials kontrolliert abgerissen wird. Allerdings sind der Verlauf des erzeugten Risses und die Qualität der Rissoberfläche schwer zu kontrollieren.

- Die plastische Formgebung: In den meisten Fällen ist es wünschenswert, eine Formgebung mit hohen plastischen Verformungen zu erreichen und gleichzeitig das Auftreten von Rissen (an der Oberfläche oder im Inneren) zu vermeiden. Parameter wie die Temperatur des Rohteils oder des Werkzeugs, die Wahl des Schmiermittels oder die Umformgeschwindigkeit können jedoch zum Auftreten von Rissen führen, die in diesem Fall als Mangel angesehen werden. Die Unternehmer versuchen daher vorherzusagen, unter welchen Bedingungen und in welchem Bereich des Teils diese Fehler auftreten werden.

An diesem Punkt kommt die numerische Simulation ins Spiel. Das Auftreten und die Ausbreitung von Rissen kann modelliert werden, so dass die Qualität und Sicherheit der fertigen Teile garantiert werden kann. Da dieses Phänomen recht komplex zu simulieren ist, hat Transvalor ein Forschungsprojekt zur Verbesserung des FORGE®-Modells ins Leben gerufen. Mehr erfahren >

VERBESSERUNG DES FORGE®-MODELLS

Als Ergebnis dieser Arbeit wurde in FORGE® eine neue Strategie zum Einfügen echter 3D-Risse in einen parallelen Rahmen implementiert. Dadurch werden Simulationen des Schneidprozesses vorhersehbarer und die Berechnungszeiten werden verkürzt.

Die neuesten Entwicklungen, die im Rahmen einer F&E-Zusammenarbeit mit Faurecia Automotive Seating durchgeführt wurden, haben es ermöglicht, die Anwendung der vorgeschlagenen Methodik an einem Bauteil aus mehreren Werkstoffen zu demonstrieren, wie das folgende Beispiel zeigt.

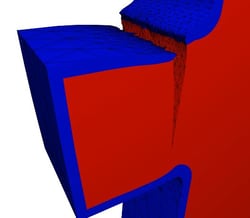

Abbildung 1 zeigt den Dorn eines Autositzsystems, der aus zwei Werkstoffen besteht: einem duktilen Kern (rot) und einer Carbonitridschicht mit geringer Duktilität (blau).

Abbildung 1: Geometrie und Bedingungen an den Grenzflächen eines aus zwei Werkstoffen bestehenden Dorns in einem Autositzsystem

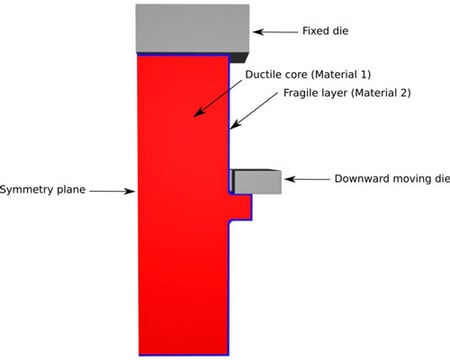

Die Entstehung und Ausbreitung eines realen Risses mit 4 Verformungszuständen bis zum endgültigen Bruch ist in Abbildung 2 zu sehen. Der reale Riss folgt einem regulierten Schadensfeld, dem so genannten „Phase Field", das zwischen 0 (kein Riss) und 1 (Rissbildung) variiert. Mehr zum Phase-Field erfahren >

Abbildung 2: Simulation der Rissentstehung und -ausbreitung beim Schneiden

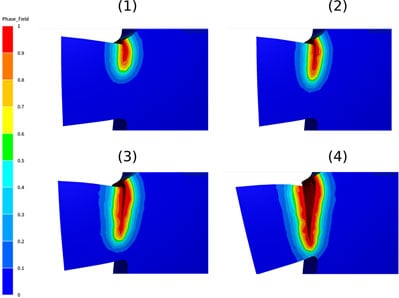

Wie in Abbildung 3 zu sehen ist, sind der Oberflächenzustand und der Bruchverlauf sehr sauber und vor allem weniger abhängig von dem zur Diskretisierung der Geometrie verwendeten Netz als bei der Kill-Element-Methode.

Abbildung 3: Endgütlige Rissoberfläche

Abbildung 3: Endgütlige Rissoberfläche

Die Rissberechnung wird parallel auf 6 Kernen durchgeführt, wobei zwei Techniken zum Einsatz kommen: eine neue Strategie für das lokale Schneiden der Elemente und die adaptive Neuvernetzung. Die Berechnung beginnt mit einer Maschenweite von 0,25 mm und verringert sich allmählich auf 0,15 mm um den beschädigten Bereich. Die Berechnungszeit beträgt weniger als 10 Minuten, da der Algorithmus auf lokalen Remeshing-Vorgängen (nur in den beschädigten Bereichen) basiert, wodurch die Berechnungszeit optimiert wird.

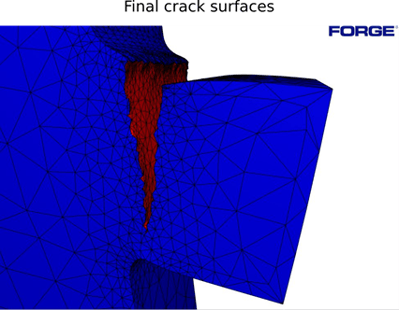

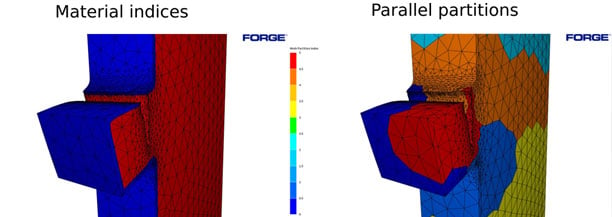

Abbildung 4, 5 und 6 zeigt den endgültigen Bruch mit den beiden Werkstoffindizes und den parallelen Partitionen.

Abbildung 4: Endgültiger Bruch des Teils mit den Indizes beider Werkstoffe (links) mit den parallelen Partitionen (rechts)

Abbildung 4: Endgültiger Bruch des Teils mit den Indizes beider Werkstoffe (links) mit den parallelen Partitionen (rechts)

INDUSTRIALISIERUNG DER ENTWICKLUNGEN

Diese Entwicklungen werden im Beta-Modus in die nächste Version der FORGE®-Software integriert. Ein neues Schadensmodell auf der Grundlage der „Phase Field-Methode" wird zur Verfügung gestellt. Die nächste Version wird die Verwendung aller bestehenden phänomenologischen Modelle in FORGE® wie Cockroft-Latham, Lemaître und andere ermöglichen, kombiniert mit dem Schneiden der Elemente unter Verwendung des „Phase Field" als „nichtlokale" Schadensvariable.