La trempe de métaux consiste à chauffer un composant pour qu’il passe à un état austénitique, puis à appliquer un refroidissement pour transformer l’austénite. Un processus de trempe rapide produit une transformation martensitique, tandis qu’un processus lent est susceptible de générer de la perlite, l’austénite restante correspondant à une structure partiellement rigide. Le traitement thermique apporte au matériau ses propriétés finales et sa microstructure en fonction de la vitesse de refroidissement. Il existe différentes méthodes de trempe : l’immersion dans un bain, l’impact de jets et la trempe par pulvérisation.

Qu'est ce que la trempe par pulvérisation ?

La trempe par pulvérisation est un processus de traitement thermique basé sur la méthode de trempe, dans le cadre duquel un fluide de trempe est pulvérisé sur une pièce métallique pour la refroidir. Après le chauffage, la surface chaude de la pièce est pulvérisée avec un jet de gaz transportant de petites gouttelettes qui sont refroidies à la température souhaitée. Le fluide de trempe utilisé peut être un milieu à base d’eau ou d’huile.

Comparée aux autres techniques de trempe, la trempe par pulvérisation présente l’avantage d’assurer un transfert de chaleur élevé et une évacuation de la chaleur uniforme. Il s’agit également d’une méthode très flexible dans la mesure où il est possible d’appliquer une vaste amplitude de vitesses de refroidissement en adaptant simplement le débit d’eau.

Dans le cas de la trempe par pulvérisation, le coefficient de transfert de chaleur (HTC) varie en fonction :

- De l’angle de pulvérisation

- De la distance avec la surface

- De l’angle relatif entre la pulvérisation et la surface

- Du débit de l’eau pulvérisée

- etc.

Avantages de la simulation prédictive

Le logiciel SIMHEAT® peut être utilisé pour :

- Modéliser le débit et l’orientation de la pulvérisation

- Prédire la température, les transformations de phases, la dureté Vickers (HV) ou dureté Rockwell (HRC), les distorsions, les contraintes résiduelles, les contraintes d’écoulement, etc.

- Générer un diagramme TTT basé sur le modèle Kirkaldy pour les aciers faiblement alliés

- Anticiper les distorsions qui peuvent survenir avec tous les types de métaux, notamment les alliages aéronautiques

- Suivre les caractéristiques du matériau au cours du traitement thermique

Fonctionnalités concurrentielles de SIMHEAT® pour la trempe par pulvérisation

- SIMHEAT® intègre un modèle de simulation qui couple les données thermiques, mécaniques et métallurgiques.

- Le module d’optimisation assure le calcul du débit de l’eau pulvérisée et de l’orientation de la pulvérisation au moyen d’une méthode d’analyse inverse.

- La conception de l’équipement de trempe par pulvérisation peut être personnalisée en définissant le nombre de colonnes de pulvérisation, la distance entre les pulvérisations, le débit de l’eau pulvérisée, etc.

Modélisation d’une trempe verticale par pulvérisation

- Un outil est dédié à la création de courbes de transformation par refroidissement continu (TRC) ou de temps/température/transformation (TTT) pour les aciers faiblement alliés.

- Des modèles de distorsion sont disponibles et applicables à tous les types de métaux, notamment aux alliages aéronautiques.

- Les caractéristiques du matériau peuvent être suivies au cours du traitement thermique en configurant des capteurs

Étude de cas : trempe par pulvérisation d’un arbre de grande dimension chez Ofar (groupe Giva)

L’étude de cas suivante présente les travaux développés en collaboration avec l’entreprise italienne Ofar, du groupe Giva, sur la trempe par pulvérisation d’un arbre de grande dimension.

Trempe par pulvérisation d’un grand arbre - Avec l’aimable autorisation du groupe Giva (Italie)

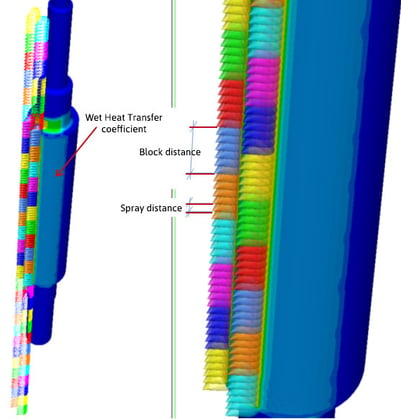

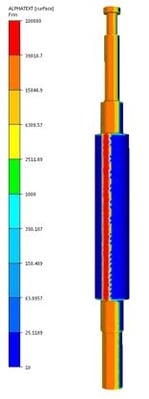

La Figure 1 représente les valeurs de transfert de chaleur appliquées sur la surface de l’arbre, en fonction des conditions du procédé. On observe que ce transfert de chaleur n’est pas constant, et dans cet exemple, l’influence majeure est liée à la position et à l’orientation de la pulvérisation.

Figure 1 - Répartition du coefficient de transfert de chaleur

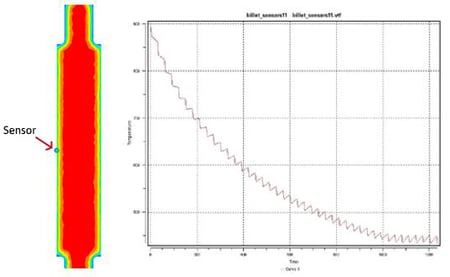

Un capteur a été utilisé pour enregistrer l’évolution de la température à la surface de l’arbre (Figure 2a). Dans le graphique suivant (Figure 2b), on observe l’évolution de la température au cours de la trempe. On peut voir à quel point la température enregistrée par le capteur diminue au fil du temps.

Figure 2a – Capteur défini pour enregistrer l’évolution de la température à la surface de l’arbre

Figure 2b – Évolution de la température au cours de la trempe

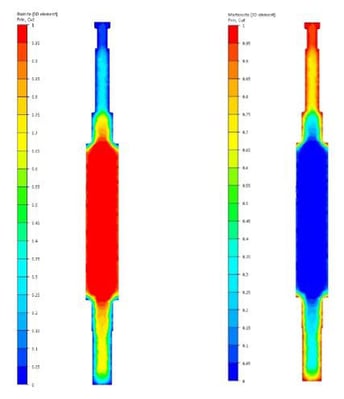

La Figure 3 illustre la distribution de phase après la trempe. Une phase bainitique est présente au centre de l’arbre. Sur les extrémités, comme le refroidissement est plus rapide, on peut observer l’apparition d’une phase martensitique.

Figure 3 - Distribution de phase (bainite et martensite) après la trempe par pulvérisation

La Figure 4 présente l’effet de la trempe sur la première contrainte principale.

- Les valeurs négatives en bleu illustrent des zones de compression élevée.

- Les valeurs positives en jaune et en rouge illustrent les zones de traction élevée.

Figure 4 - Evolution de la première contrainte principale au cours de la trempe

Dans cette animation, le déplacement est amplifié par 10 afin d’afficher les distorsions induites par la trempe par pulvérisation. On peut donc facilement comparer le modèle non déformé avec la géométrie déformée finale obtenue après la trempe.

Pour compenser les distorsions, un usinage est appliqué dans presque toutes les circonstances et nos équipes travaillent à la modélisation de cette étape spécifique. Dans un futur proche, il sera possible de modéliser la relaxation des contraintes résiduelles après l’usinage.