L'aluminium est un matériau léger et durable, facile à couler ou à mettre en forme. Cependant, ce n'est qu'après un traitement thermique qu'il obtient les propriétés mécaniques requises à des fins industrielles.

L'aluminium est un matériau léger et durable, facile à couler ou à mettre en forme. Cependant, ce n'est qu'après un traitement thermique qu'il obtient les propriétés mécaniques requises à des fins industrielles.

Le logiciel de simulation d'éléments finis SIMHEAT® simule la trempe et le vieillissement artificiel de l'aluminium à l'aide des modèles QFA (Quench Factor Analysis) et Shercliff-Ashby. Ces modèles prédisent les propriétés physiques et mécaniques locales des composants en aluminium en réponse au durcissement par précipitation sur des alliages d'aluminium bien connus des séries 2xxx, 6xxx et 7xxx.

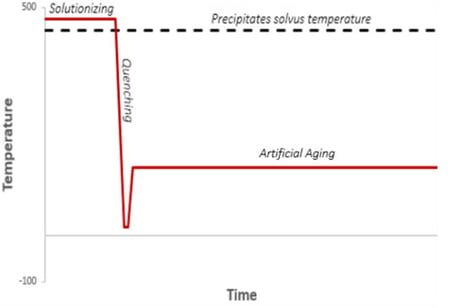

Cycles de traitement thermique de l'aluminium

Le traitement thermique de l'aluminium s'appuie principalement sur les mécanismes de précipitation et comprend trois étapes classiques, comme illustré sur le schéma ci-dessous.

Mise en solution d'alliages d'aluminium

La phase de mise en solution a pour objectif d'éliminer les précipités dans la matrice du matériau. Cette phase complexe n'est pas encore disponible en simulation. En revanche, par hypothèse, les propriétés du matériau sont réinitialisées à un état idéal.

Trempe d'alliages d'aluminium

La phase de trempe accélère le refroidissement pour éviter la formation d'un précipité épais non durcissant et pour maintenir la solution solide à des températures inférieures.

Dans SIMHEAT®, la trempe est représentée à l'aide de deux modèles :

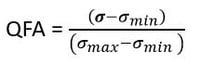

- un modèle phénoménologique basé sur le calcul d'un facteur de trempe, QFA, qui mesure l'efficacité de la trempe

- un modèle thermomécanique qui donne accès aux contraintes résiduelles et prédit les éventuelles fissures dues à la trempe

Le facteur de trempe quantifie la capacité d'un alliage d'aluminium à se durcir pendant la trempe. Si la trempe est suffisamment dynamique, ce facteur s'élève à 1 et l'alliage a la capacité maximale de durcissement. Par contre, si la trempe est lente, ce facteur est de 0 et la capacité de l'alliage à durcir est nulle.

Où σ est la dureté :

QFA=1 => σ - σmax : fast quenching

&

QFA=1 => σ - σmin : low quenching

Où :

σmin = la dureté de l'aluminium pur (H2 ou H4 série 1xxx) : ~30 HV

σmax = la dureté maximale obtenue selon la courbe de Jominy : 175 HV

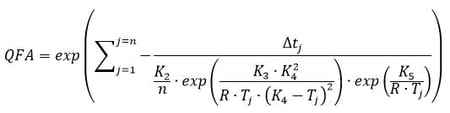

Le facteur QFA dépend de la quantité de soluté non transformé lors de la trempe. Dans la description du refroidissement anisotherme, le facteur QFA est déterminé comme suit :

Les paramètres K2, K3, K4, K5 et n sont déterminés à l'aide d'un test de Jominy.

Où :

𝐾2 = la constante liée à la valeur inverse du nombre de sites de nucléation

𝐾3 = l'énergie nécessaire pour former un noyau (J.mol-1)

𝐾4 = la température d'homogénéisation

𝐾5 = l'énergie d'activation de la diffusion

n = 1 (la dureté varie de façon linéaire en fonction de la quantité de soluté disponible)

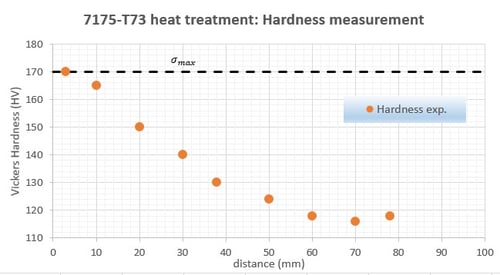

Test de Jominy pour la mesure de la dureté - Mesure de la dureté Vickers en fonction de la distance

Test de Jominy pour la mesure de la dureté - Mesure de la dureté Vickers en fonction de la distance

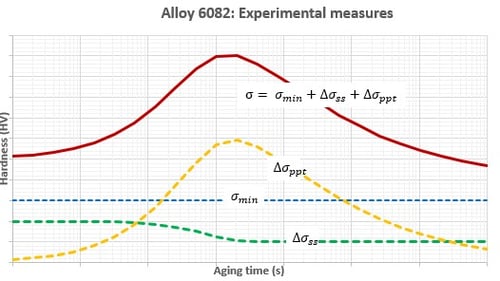

Vieillissement artificiel des alliages d'aluminium

Après la trempe, une étape de vieillissement artificiel est réalisée à des températures normalement comprises entre 100 et 200 °C. L'objectif est de contrôler le taux de précipités qui durcissent le métal. Le vieillissement artificiel est caractérisé et simulé à l'aide d'une méthode Shercliff-Ashby qui établit que la résistance mécanique finale correspond à la somme de la résistance de l'aluminium pur (σmin), du durcissement dû à la formation d'une solution solide (Δσss) et du durcissement dû aux précipités de seconde phase (Δσppt), tel qu'indiqué ci-dessous :

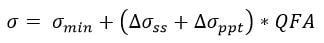

Combinaison des modèles QFA et Shercliff-Ashby

En combinant les deux modèles QFA et Shercliff-Ashby, il est possible de simuler complètement un traitement consécutif de trempe et de vieillissement d'un alliage d'aluminium.

Avantages concurrentiels de SIMHEAT® pour le traitement thermique de l'aluminium

- Vieillissement artificiel basé sur le modèle Shercliff-Ashby pour les alliages d'aluminium ayant subi un traitement thermique

- Modèle de distorsion applicable aux alliages d'aluminium

- Capteurs pour effectuer le suivi des caractéristiques du matériau au fil du traitement

- Contributions des précipités et des solutions solides au durcissement identifiées après un vieillissement artificiel

- Résultats complets : température, efficacité de la trempe, dureté HV/HRC, contrainte résiduelle et contrainte limite

Études de cas sur la simulation du traitement thermique de l'aluminium

Contraintes résiduelles et changements dimensionnels d'un profilé en L 2024 extrudé

Le logiciel SIMHEAT® est également capable de prédire la répartition des contraintes résiduelles et l'amplitude du profil de déformation causé par les étapes de trempe et de vieillissement artificiel.

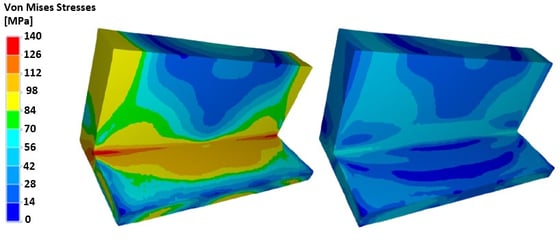

Les valeurs de contrainte effective de von Mises indiquées dans la figure 1 se trouvent dans la plage des tolérances acceptables, comme celles obtenues après une trempe classique, entre 0 et 140 MPa.

Figure 1 : Contrainte de von Mises (MPa) exercée sur un profilé en L 2024 après trempe (gauche) et après trempe et vieillissement artificiel (droite).

Généralement, les contraintes augmentent considérablement lors de la trempe en raison des gradients thermiques importants et sont partiellement assouplies jusqu'à la moitié de leurs valeurs maximales après le vieillissement à 190 °C. Notons que nous ne considérons pas l'effet de la précipitation sur les contraintes résiduelles, qui contribuerait probablement à détendre la microstructure après le vieillissement.

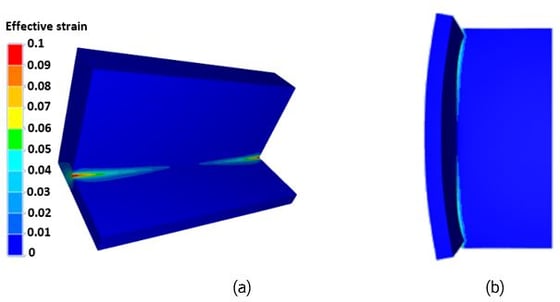

La figure 2(a) illustre la déformation effective obtenue après la trempe, ainsi que la déformation plastique locale due à la trempe. Avec SIMHEAT®, il est possible de mettre en évidence cette déformation plastique et d'amplifier le résultat de la déformation en appliquant un facteur multiplicatif à l'échelle du déplacement. Il est ainsi possible de déterminer en toute facilité les endroits où les déformations sont les plus importantes et d'effectuer des comparaisons avec une forme non déformée.

La figure 2(b) illustre cette fonctionnalité numérique. Il est ainsi plus facile de comprendre comment la pièce en forme de L se plie en raison de la trempe par pulvérisation utilisée dans cette étude.

Figure 2 : (a) Simulation de trempe de forge pour un profilé en L 2024 (a) tracé de la déformation équivalente après trempe et (b) déformation due à la trempe agrandie 20 fois. Le profilé en L est représenté en vue de dessus ; la déformation de la section fine est particulièrement visible.

Figure 2 : (a) Simulation de trempe de forge pour un profilé en L 2024 (a) tracé de la déformation équivalente après trempe et (b) déformation due à la trempe agrandie 20 fois. Le profilé en L est représenté en vue de dessus ; la déformation de la section fine est particulièrement visible.

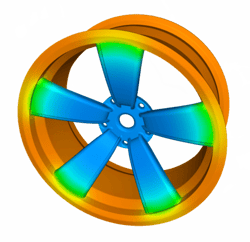

simulation de la trempe et du vieillissement artificiel d'une jante de roue en aluminium 6061

Cette animation décrit l'évolution du facteur de trempe après trempe et vieillissement artificiel d'une jante de roue. La simulation numérique assure les performances mécaniques de vos composants et la maîtrise des dimensions du produit en minimisant les déformations.

Évolution du facteur de trempe après trempe et vieillissement artificiel d'une jante de roue en aluminium 6061