À l’occasion de la tournée internationale des Tech Days, une série d’événements Transvalor dédiée à la simulation, M. Jean Pierre Michalet, Expert Technique chez Stellantis, a présenté les travaux en cours traitant de la simulation des procédés de fonderie.

Introduction

Depuis de nombreuses années, Transvalor développe avec succès son logiciel THERCAST® dans le domaine de la coulée continue et de la coulée de lingots, tant en France qu'à l'international, bénéficiant ainsi de la confiance des aciéristes. Fort de cette réussite, nos équipes ont élargi son champ d'application en transposant ses techniques novatrices aux métiers de la fonderie. Par sa multitude de procédés utilisés pour la production de pièces en matériaux variés, la fonderie présente des défis uniques qui exigent une approche numérique avancée. Cet article explore les évolutions et développements du monde de la fonderie, plus particulièrement à travers le partenariat Stellantis-Transvalor.

Stellantis s’engage dans la révolution numérique aux côtés de Transvalor

Stellantis, un leader mondial du secteur automobile, regroupant 14 constructeurs opérant dans 30 pays, adopte une approche numérique pour améliorer ses procédés de forge et de fonderie. Avec plus de 34 ans d'expérience numérique dans ces domaines, l’entreprise a lancé en 2017 l’initiative « digital boost », visant à collaborer avec des partenaires scientifiques et des éditeurs de logiciels pour faire évoluer ses outils et méthodes de travail.

C'est dans ce contexte que Stellantis a choisi de mettre le logiciel THERCAST® au cœur de sa collaboration avec Transvalor. Cette décision est le résultat de deux facteurs :

- L’excellence de la base scientifique du logiciel, qui grâce à ses modèles multiphysiques et diphasiques, s'avère particulièrement adaptée aux procédés multi-objets de la fonderie.

- La relation étroite entre Transvalor et le CEMEF (Centre de Mise en Forme des Matériaux) qui garantit la fiabilité et la pérennité du partenariat.

Optimiser les procédés de fonderie avec THERCAST®

Afin de minimiser le nombre d’essais et d’erreurs, et ainsi réduire les cycles de développement tout en optimisant les outillages et les temps technologiques des procédés, Stellantis a effectué des simulations et l'optimisation de différents procédés de fonderie, notamment : le procédé HPDC (high pressure die casting), la coulée gravité aluminium et fonte (moule sable ou coquille) et le procédé lost foam.

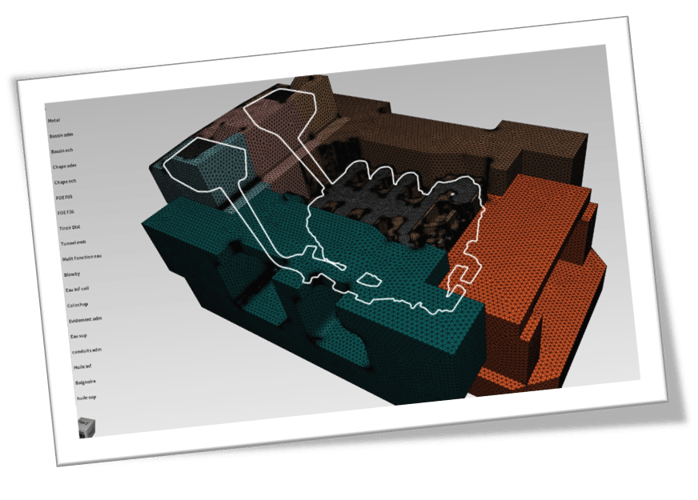

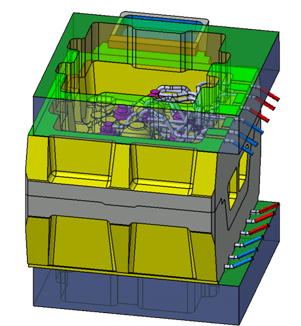

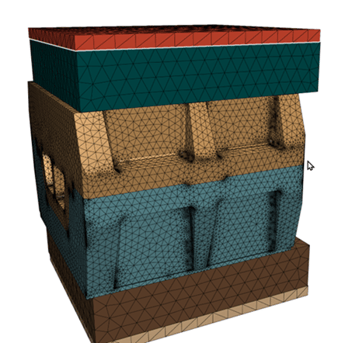

La solution THERCAST® a été choisie pour ses fondamentaux solides qui répondent aux besoins industriels. Tout d'abord, son approche multiphysique permet de prendre en compte divers phénomènes simultanément, tels que l'auto-radiation, l'impact de l'air et de l'eau dans les canaux de refroidissement, ainsi que la cinématique complète des outillages. Son solveur diphasique permet d'étudier des scénarios complexes d’écoulements en traitant les interactions air / alliage en grandeurs réelles. Les changements d'état de la matière (liquide, pâteux et solide) sont traités conjointement. De plus, le couplage thermique-hydraulique-mécanique de THERCAST® offre une compréhension globale des interactions entre les différents phénomènes et éléments du procédé.

Le mailleur anisotrope garantit des résultats précis en adaptant la taille du maillage tout au long du calcul sur toutes les géométries pièces et outillage. Enfin, le module cinématique permet de prendre en compte les mouvements de chaque élément moulant dans ses vrais déplacements temporels tout en calculant les effets sur les déformations des pièces et outillages (y compris noyaux et inserts) pendant le cycle, du remplissage à l’éjection. Ce module est particulièrement intéressant en gravité coquille aluminium et HPDC pour prendre en compte avec une grande précision les interactions thermiques et mécaniques entre ces éléments lors des mouvements.

L’utilisation de ces fonctionnalités avancées a permis à Stellantis de traiter des problématiques industrielles jusqu'alors difficiles de comprendre et de résoudre. Grâce à THERCAST®, il est possible d’étudier et de comprendre avec plus de finesse les comportements thermiques de certains outillages.

Ce travail a permis de définir des solutions de « stabilisation » sur les outils existants et de permettre en parallèle l’étude et la réalisation de nouveaux outillages plus adaptés. En effet, ces modifications permettent également d’optimiser les temps de cycle de manière significative et de réduire le taux de rebuts.

|

|

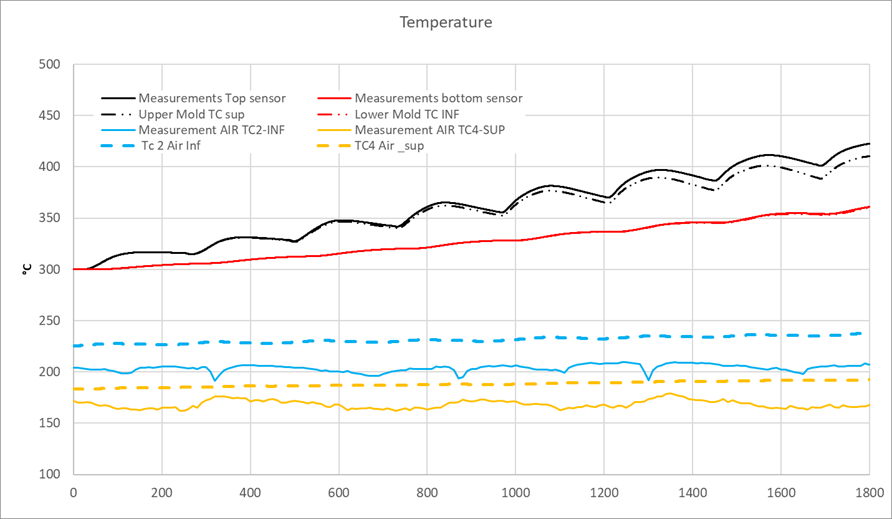

Comparaison capteurs thermique réels / simulations

Vidéo 1-Analyse des risques de serrage et déformation lors de l’ouverture et de l’éjection

Cas d'étude : Le procédé lost foam

Le procédé Lost foam chez Stellantis : une quête d’innovation

Le procédé Lost Foam est une technique de pointe en fonderie qui permet de fabriquer des pièces de forme complexe avec une haute qualité de finition et un faible impact environnemental. Il implique l'utilisation d'un modèle en polystyrène expansé de la pièce à fabriquer, qui est noyé dans un moule de sable. Lors de la coulée de l'alliage métallique fondu, le modèle en polystyrène se vaporise, laissant derrière lui la forme souhaitée. Ce procédé est actuellement à l'étude pour la fabrication de pièces de moteurs automobiles de nouvelle génération.

Stellantis s'intéresse à la simulation numérique de ce procédé pour deux raisons principales. Tout d'abord, le but est de maîtriser l'environnement thermique et le remplissage du moule, éléments qui garantissent la qualité de la pièce et donc la performance du procédé industriel. Une fois cette capacité acquise, elle représentera un avantage considérable en permettant de soutenir la conception de projets dès les premières étapes, évitant ainsi le besoin de procéder par essais et erreurs.

Deuxièmement, Stellantis cherche à mieux comprendre les différents phénomènes qui influent sur le refroidissement, notamment la fusion, les changements de phase, l'évacuation des résidus gazeux et les échanges avec les parois du moule. La simulation doit donc prendre en compte et maîtriser les aspects multiphasiques et multi-échelles de l'écoulement.

Une thèse, financée par Stellantis, est en cours au CEMEF, portant sur le sujet de la modélisation et de la simulation avancée du procédé Lost Foam. Elle vise à répondre aux besoins de l'entreprise en matière de compréhension et de maîtrise de ce procédé innovant.

La présentation de ces travaux met en évidence l’expertise du CEMEF, en particulier l’équipe du Calcul Intensif et Mécanique des Fluides (CFL), sur le développement des modèles numériques permettant de répondre à des interrogations métier de la fonderie. Transvalor a intégré en continu ces travaux de thèse dans le logiciel THERCAST® afin de permettre à Stellantis de profiter de ces développements. Cela représente un avantage industriel considérable, du fait de la mise en valeur directe des efforts de recherche fournis, et notamment grâce à la précision remarquable avec laquelle ont été comparés les résultats expérimentaux et numériques sur des pièces types.

Le logiciel met désormais à disposition une version bêta incluant le procédé lost foam. Cette collaboration tripartite est donc une réussite, offrant de nouvelles perspectives pour l'industrie de la fonderie.

Conclusion

Le partenariat entre Transvalor et Stellantis, concrétisé par l'utilisation du logiciel THERCAST®, a permis d’aller plus loin dans la compréhension des phénomènes intervenant en fonderie, et ce pour différents procédés. Grâce à cette approche numérique avancée, Stellantis peut optimiser ses procédés, résoudre des problématiques complexes et prévoir avec précision les différentes étapes de son processus de production. Les développements continus et intégrés dans THERCAST®, en collaboration avec l’équipe du Calcul Intensif et Mécanique des Fluides (CFL) du CEMEF, laissent entrevoir un futur prometteur pour cette alliance.