Transvalor ist ein französisches Unternehmen, das 1984 gegründet wurde und seinen Hauptsitz im Technologiepark Sophia Antipolis in Südfrankreich hat. Es ist vor allem ein multikulturelles Team, dass eine Leidenschaft für Spitzentechnologien hat und motiviert ist, innovativ zu sein, um ihren Kunden immer die besten Lösungen zu bieten.

Wenn auch Sie Teil unseres Teams werden möchten, schauen Sie gerne in unsere aktuellen Arbeitsangebote hier im Blog. Transvalor bietet eine einzigartige Produktplattform an, die in der Lage ist, den gesamten Herstellungsprozess zu simulieren, von der Rohmaterialherstellung bis hin zu der Lebensdauersimulation des Produkts.

Während der Transvalor International Simulation Days 2021 hat Fausto Gill di Vincenzo, Executive VP - Sales and Marketing, unseren Präsidenten Robert Brunck und unseren CEO Stéphane Heitz interviewt, um mehr über die Strategie von Transvalor in der aktuellen Krise zu erfahren.

Die Technologie schreitet in rasantem Tempo voran und bietet Chancen für diejenigen, die sich schnell anpassen und Prozesse und Produkte neu denken können.

Wie werden sich diese Transformationen auf traditionelle Hersteller, Zulieferer und andere Branchen auswirken? Eine gute Strategie ist entscheidend für den langfristigen Erfolg am Markt, auch nach der Krise.

Transvalor ist heute mehr denn je davon überzeugt, dass Echtzeit-Innovationen der Schlüssel dazu sind, Unternehmen dabei zu helfen, aus der Krise hervorzugehen und die Krise erfolgreich zu meistern.

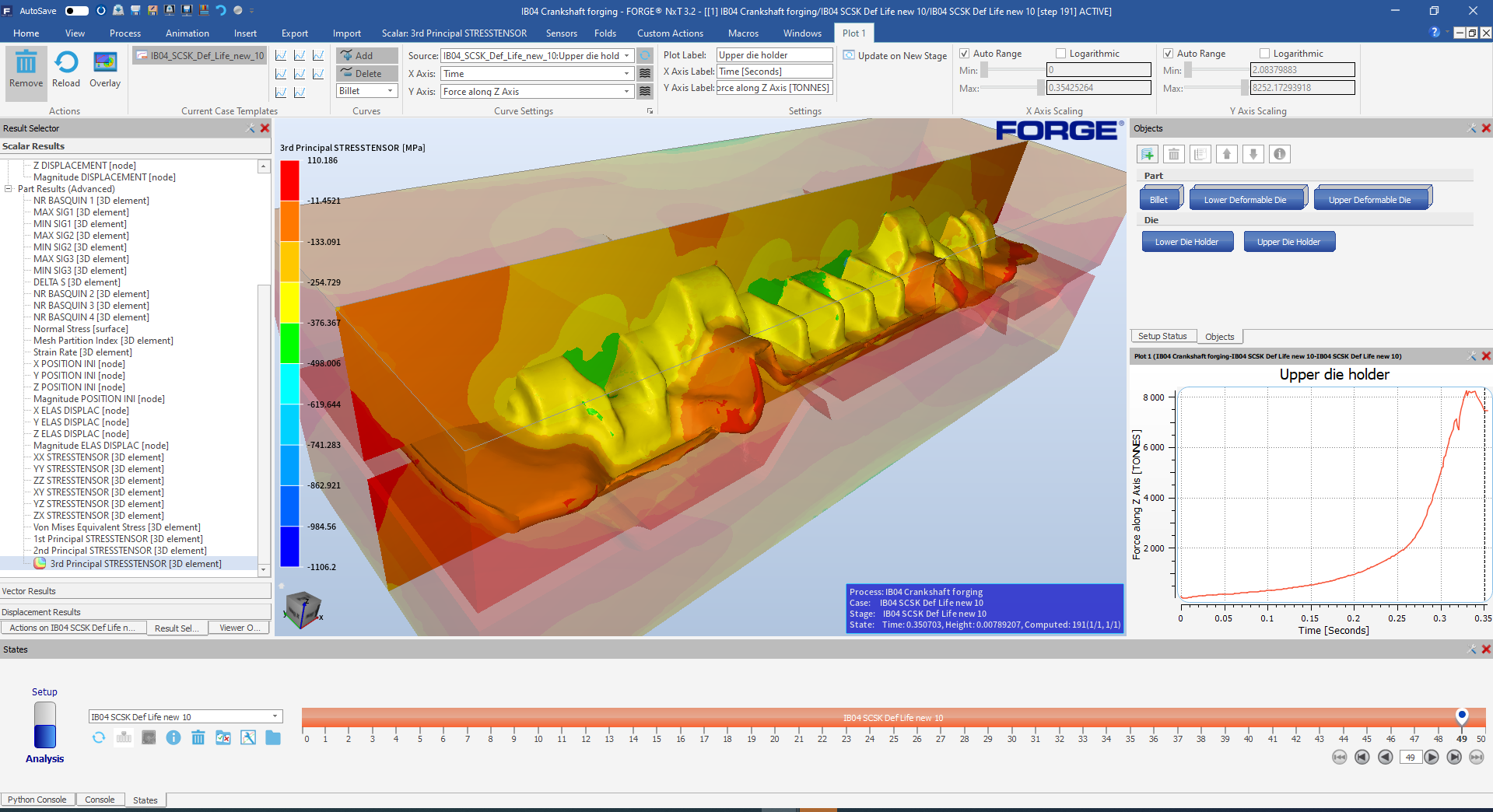

Transvalor hat eine Reihe von Hochleistungssimulationssoftware entwickelt, die eine breite Palette von Umformprozessen für Metalle im festen und flüssigen Zustand sowie für Polymere abdeckt. Diese Lösungen erfüllen perfekt die Herausforderungen der Branche, um die wichtigsten Problemstellungen in Bezug auf Kosten, Qualität / Sicherheit und technologische Innovation effektiv zu bewältigen.

Sich für Transvalor zu entscheiden bedeutet, auf das Fachwissen der Teams und die Exzellenz der Produkte zu vertrauen, die unseren Kunden seit über 35 Jahren einen Vorsprung verschaffen.

Die Produkte von TRANSVALOR sind eine Referenz in Arbeitsvorgängen der materialumformenden Industrie weltweit. Sie bieten intelligente Lösungen für die Fertigungs- und Engineering-Abteilungen für viele Branchen: Automobilindustrie, Luft- und Raumfahrt, Energie, Medizintechnik, Öl, Gas und viele andere.

Om Kostenvoranschlag bis hin zur endgültigen Industrialisierung ist die Software von Transvalor für die Prozesssimulation vollständig in den Entwicklungszyklus der hergestellten Produkte integriert. Ob Sie in einem großen Konzern in den Bereichen Automobil, Luft- und Raumfahrt, Energie, Medizintechnik tätig sind oder in einem kleinen oder mittleren Unternehmen arbeiten - mit der Simulation können Sie alles erreichen. Die Simulationssoftware - die sich ganz der ‘Industrie der Zukunft’ verschrieben hat, ist mit der Arbeit der Menschen verbunden, die im Mittelpunkt des Erfolgs eines Unternehmens stehen.

Als Prozesstechniker, Konstrukteur oder Simulationsexperte werden Sie fähig sein, Produkte von Transvalor einzusetzen. Ein Diplom ist nicht so wichtig wie der gesunde Menschenverstand, Geschäftserfahrung und technisches Wissen über Ihre Prozesse. Nach einer speziellen Schulung wird der Benutzer schnell unabhängig und bringt dem Unternehmen zusätzliches Know-How, das die Investition in vollem Umfang rentabel macht.Die digitale Simulation ist zu einem unverzichtbaren Mittel bei der Entwicklung industrieller Bauteile geworden, die dazu beiträgt, Ihre Innovation zu fördern und wettbewerbsfähiger zu bleiben. Durch die Begrenzung von Prototypen und die Erkennung von Fertigungsfehlern senken diese Lösungen die Entwicklungszyklen und -kosten erheblich. Die Software von Transvalor bringt einen echten Mehrwert im Hinblick auf die Rentabilität:

Neben dem Hauptsitz in Frankreich hat Transvalor dank seiner Tochtergesellschaften und seines umfangreichen Vertriebsnetzes eine globale Präsenz. Unsere hochqualifizerten und spezialisierten Vertriebspartner übernehmen sowohl Vertriebs- als auch technische Supportaufgaben. So handhaben wir den Kundensupport in verschiedenen Regionen:

Unsere weltweite Präsenz ermöglicht es, effiziente Unterstützung und qualitativ hochwertige Hilfe für unsere Kunden weltweit bereitzustellen.

Die Transvalor S.A.-Teams legen großen Wer auf die Zufriedenheit der Benutzer der Produkte und Dienstleistungen und setzen sich jeden Tag dafür ein, das Kundenerlebnis zu verbessern. Transvalor S.A. ist seit 2003 von einer unabhängigen Zertifizierungsstelle nach ISO 9001 zertifiziert.

Unsere Software bietet Antworten auf die strategischen Herausforderungen unserer Kunden, unabhängig von ihrem Tätigkeitsbereich

Transvalor ist aus der Forschung hervorgegangen und pflegt seitdem eine starke Verbindung mit dem Zentrum für Materialumformung (CEMEF) einem Forschungszentrum der renommierten Universität MinesParisTech. Hauptaktivitäten des CEMEF sind auf die Materialumformung und deren numerische Berechnungen konzentriert. Diese Partnerschaft bietet einen konstanten Fluss von fortschrittlichen und wissenschaftlichen Entwicklungen, die zu innovativen und neuen Funktionalitäten zugunsten unserer Kunden in den Produkten Transvalors eingesetzt werden.

Transvalor stützt sich auf ein Netzwerk von Partnern, um den größten Nutzen für unsere Produkten und Dienstleistungen zu erzielen.

Weltweiter Marktführer für Software zur Simulation von Materialumformprozessen.